Affidabilità dei termistori NTC nei circuiti delle batterie automotive

Quando nei sistemi di gestione delle batterie dei veicoli elettrici si utilizzano PCB flessibili, le sollecitazioni meccaniche e le variazioni di temperatura dovute alla saldatura laser possono provocare cricche termiche nei termistori NTC a montaggio superficiale, un guasto potenzialmente catastrofico e difficile da rilevare. Il rischio di cricche dei componenti può essere minimizzato utilizzando termistori in metallo-ossido a struttura solida con terminazioni flessibili.

Il mercato dei veicoli elettrici (EV) continua la sua rapida crescita, ma di pari passo aumentano anche le sfide tecniche e le innovazioni sviluppate per farvi fronte. I progettisti si concentrano soprattutto sul miglioramento della tecnologia delle batterie, dell'efficienza dei circuiti di alimentazione e delle soluzioni di ricarica rapida.

Attualmente, la chimica predominante delle batterie utilizzate nei veicoli elettrici è quella agli ioni di litio, con tensioni di una singola cella tra 3,6 e 3,7 V. Per creare un sistema di alimentazione con una tensione complessiva compresa tra 500 e 900 V potrebbero pertanto essere richieste anche alcune centinaia di queste celle in configurazione seriale-parallela. Inoltre, l'ottimizzazione delle prestazioni di un sistema con un numero così elevato di celle richiede un efficiente sistema di gestione delle batterie (BMS), che deve monitorare la temperatura, l'impedenza (resistenza interna delle celle), la tensione e la corrente di carica e scarica. Ciascuna di queste specifiche influisce sulle prestazioni della batteria.

Un BMS è composto da un controller di gestione delle celle (CMC) e dall'unità centrale master - o controller di gestione della batteria (BMC). I CMC utilizzano circuiti integrati (CI) multicanale (che oggi possono arrivare a un massimo di 16) per svolgere la funzione di monitoraggio, mentre il BMC gestisce la funzione di controllo dei singoli CMC. I parametri fondamentali misurati in questo tipo di sistema sono la temperatura, l'impedenza, la tensione e la corrente.

Nello specifico, per la misurazione della temperatura la soluzione più comune è quella di impiegare termistori a coefficiente di temperatura negativo (NTC). In genere, i dispositivi sono fissati molto vicino alle pareti della cella o del modulo o ai collegamenti elettrici per identificare i "punti caldi". Quando la temperatura del termistore aumenta, la resistenza elettrica scende con una curva di sensibilità elevata dovuta all'ampio coefficiente termico della resistenza (TCR) negativo del componente. La temperatura viene determinata misurando la tensione in una rete di resistori e termistori mediante un convertitore analogico/digitale (ADC) integrato nel circuito. Per il corretto funzionamento della batteria e la sicurezza del sistema, è molto importante che le letture della temperatura siano accurate. A tale fine, i termistori TC e le resistenze del circuito di misura sono fondamentali.

Tipici NTC a montaggio superficiale. (Immagine per gentile concessione di Vishay)

Tipici NTC a montaggio superficiale. (Immagine per gentile concessione di Vishay)

I sistemi di batterie ad alta tensione possono essere costituiti da venti o più termistori NTC a montaggio superficiale posizionati su un circuito flessibile avvolto attorno alla struttura della batteria assemblata. Se il substrato di montaggio è una PCB FR4, questi componenti potrebbero essere saldati a riflusso o a onda. Alcuni circuiti flessibili non possono tuttavia utilizzare queste tecniche di saldatura e si affidano pertanto a quella laser con riscaldamento locale per evitare danni ad altre parti sensibili. Se questo processo non è strettamente controllato, può portare a cricche termiche dei componenti ceramici. Analogamente, durante l'assemblaggio e il funzionamento l'intero sistema di batterie può subire notevoli sollecitazioni meccaniche. Anche in questo caso, il circuito assemblato flessibile può essere esposto a sollecitazioni torsionali attraverso le terminazioni dei componenti o persino a una pressione diretta sul componente che ne provoca il danneggiamento.

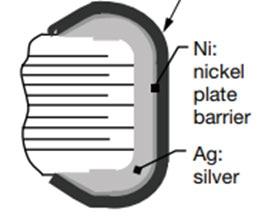

Placcatura opaca SN/Pb (stagno-piombo) con almeno il 4% di piombo. (Immagine per gentile concessione di Vishay)

Placcatura opaca SN/Pb (stagno-piombo) con almeno il 4% di piombo. (Immagine per gentile concessione di Vishay)

Questo tipo di guasto dipende da diversi fattori, il che può renderlo meno prevedibile e difficile da individuare. Inoltre, come è stato ben documentato per i condensatori ceramici multistrato, il guasto effettivo del componente (la sua rottura) potrebbe manifestarsi solo molto più tardi, ben dopo l'implementazione del sistema. Questo tipo di guasto è anche potenzialmente catastrofico e rende molto costosa la sostituzione/riparazione.

Per ridurre il rischio di cricche dei componenti dovute alle variazioni di temperatura o alle sollecitazioni meccaniche che si possono riscontrare nell'utilizzo di PCB flessibili, per la serie NTCS di termistori Vishay non impiega un materiale a film spesso cotto ma uno in ossido di metallo a struttura solida con una terminazione polimerica di resina epossidica polimerizzata, elettroplaccata con nichel-stagno. Questa soluzione fornisce una struttura di terminazione flessibile che nelle prove di sollecitazione supera egregiamente in prestazioni i materiali di terminazione alternativi e le soluzioni di terminazione flessibile di altri produttori viste sui componenti ceramici strutturati multistrato.

Poiché le sollecitazioni sui gruppi di gestione delle batterie che utilizzano circuiti PCB flessibili possono variare da un gruppo all'altro, l'impiego di soluzioni di terminazione flessibili in grado di assorbire la forza torsionale e le sollecitazioni termiche può ridurre in modo significativo il potenziale di guasti sul campo e, di conseguenza, migliorare l'affidabilità e la vita utile.

Have questions or comments? Continue the conversation on TechForum, DigiKey's online community and technical resource.

Visit TechForum