Aggiornamento su EtherCAT per il 2021

Contributo di Editori nordamericani di DigiKey

2021-01-28

Le basi di Ethernet per la tecnologia di automazione dei controlli (EtherCAT) risalgono a quasi 40 anni fa. Oggi il sistema fieldbus basato su Ethernet è standardizzato in IEC 61158 ed è indispensabile in una vasta gamma di applicazioni avanzate di automazione industriale.

Figura 1: Questo è il logo dello standard EtherCAT. (Immagine per gentile concessione di EtherCAT Technology Group)

Figura 1: Questo è il logo dello standard EtherCAT. (Immagine per gentile concessione di EtherCAT Technology Group)

A metà degli anni '80, diversi produttori di automazione videro l'ascesa di Ethernet e si chiesero se fosse possibile sfruttare i suoi vantaggi in fabbrica. Alcuni avevano esperienza con i sistemi di controllo basati su PC e sapevano che l'hardware fisico di Ethernet non era sufficiente per le applicazioni industriali. Ancora più problematici erano il protocollo TCP/IP e la potenza di calcolo dell'epoca, troppo lenti per l'automazione più avanzata. Inoltre i dati su Ethernet non erano deterministici. Per contro, si assisteva a un aumento esponenziale del numero di nodi installati - e la connessione Ethernet era così semplice che (a patto che fossero superati i suoi limiti) un approccio Ethernet sarebbe stato un'architettura pratica molto meno costosa dei fieldbus esistenti.

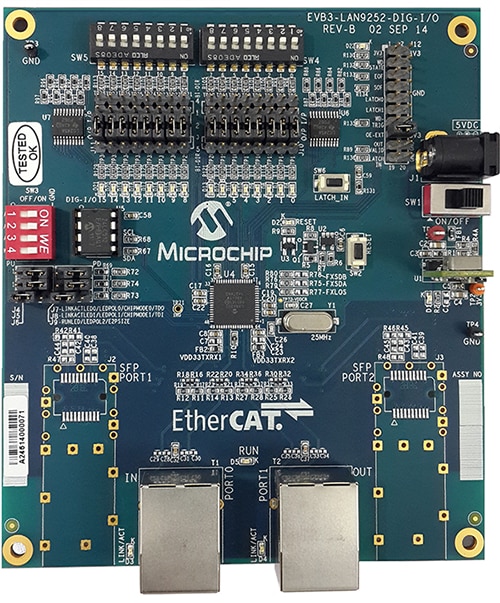

Figura 2: Questa scheda LAN9252 DIGIO è un dispositivo secondario EtherCAT solo hardware che può funzionare senza un MCU collegato. La scheda permette una doppia connessione di rete alle prese RJ45 o alle interfacce in fibra ottica per le comunicazioni tramite un modulo SFP. Questa scheda viene fornita preconfigurata e all'accensione apparirà a un host come una scheda EtherCAT secondaria. (Immagine per gentile concessione di Microchip Technology)

Figura 2: Questa scheda LAN9252 DIGIO è un dispositivo secondario EtherCAT solo hardware che può funzionare senza un MCU collegato. La scheda permette una doppia connessione di rete alle prese RJ45 o alle interfacce in fibra ottica per le comunicazioni tramite un modulo SFP. Questa scheda viene fornita preconfigurata e all'accensione apparirà a un host come una scheda EtherCAT secondaria. (Immagine per gentile concessione di Microchip Technology)

Le origini e gli elementi fondamentali di EtherCAT

Uno dei primi miglioramenti di Ethernet è stata la robustezza della connessione tra la spina RJ45 e il cavo blu. Per l'uso in ambienti industriali, questo connettore doveva essere resistente e a tenuta stagna, in grado di resistere alle abrasioni, all'impatto e a molteplici cicli flessionali. I produttori di cavi che hanno capito la promessa di Ethernet hanno iniziato a introdurre tali connettori - all'inizio per il controllo Industrial Ethernet (IE) basato sul protocollo standard TCP/IP e lo standard OSI (Open Systems Interconnection) a sette strati già in uso.

Figura 3: I cavi Industrial Ethernet assicurano una trasmissione dei dati senza compromessi e hanno una struttura robusta e resistente all'abrasione per evitare costosi tempi morti e assicurare il funzionamento continuo delle macchine. (Immagine per gentile concessione di Getty Images)

Figura 3: I cavi Industrial Ethernet assicurano una trasmissione dei dati senza compromessi e hanno una struttura robusta e resistente all'abrasione per evitare costosi tempi morti e assicurare il funzionamento continuo delle macchine. (Immagine per gentile concessione di Getty Images)

Queste connessioni fisiche andavano a completare le nuove forme di controlli industriali con schede di raccolta dati sulle loro schede madri - capaci di gestire i dati e fornire i segnali di controllo per processi semplici. Era un primo passo logico verso un maggior uso di Ethernet nell'automazione e per attività non ritenute critiche in termini di tempo (o variabili di processo come temperatura, flusso e umidità che cambiavano abbastanza lentamente).

Tuttavia, il controllo dell'automazione basato su PC rimaneva fuori portata: le collisioni dei pacchetti rendevano la temporizzazione incoerente e le attività non potevano essere sincronizzate nella frazione di secondo necessaria per le operazioni più avanzate - come nell'ispezione delle bottiglie su una linea di produzione ad alta velocità o nelle operazioni di taglio al volo con una imballatrice. Questo tipo di automazione richiedeva un nuovo approccio e diversi produttori hanno proposto varie soluzioni. Il più adottato è stato EtherCAT.

Rilasciato nel 2003, EtherCAT aveva (e ha ancora) alcuni dei tempi di ciclo più veloci di tutte le opzioni di comunicazione basate su Ethernet, quindi è presto diventato l'architettura di rete e di controllo preferita per l'automazione industriale. Un avvertimento: per sfruttare al massimo EtherCAT (per soddisfare i requisiti di velocità e determinismo dell'automazione industriale) il bus doveva essere affiancato da hardware di controllo veloce, che in molti casi si basava su circuiti integrati per applicazioni specifiche o ASIC all'interno dei controlli che gestiscono la funzionalità EtherCAT.

Struttura di base di EtherCAT per il determinismo

EtherCAT utilizza la struttura telegrammatica dei dati Ethernet per stabilire un controllo primario (master) e la sua relazione con i sensori e gli attuatori secondari (nodo) in fabbrica. Questi piccoli ASIC economici risiedono in ogni nodo per aumentare le prestazioni di questa configurazione.

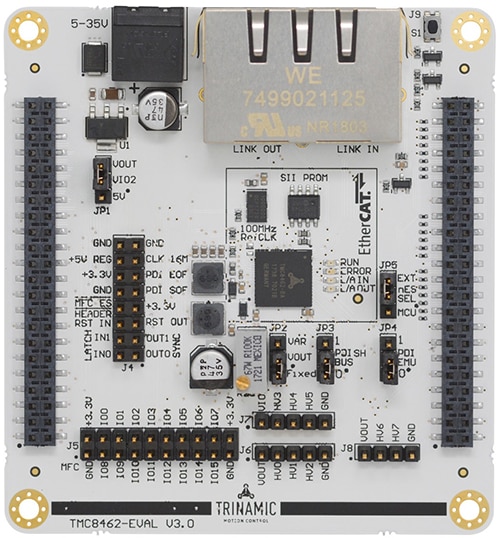

Figura 4: I controller secondari EtherCAT TMC8462 con strati fisici (PHY) da 100 Mb sono in grado di comunicare in tempo reale. L'alimentazione con un doppio regolatore a commutazione e gli I/O a 24 V assicurano ottime velocità in ambienti industriali. I controller secondari MC8462 di solito si accoppiano con le unità primarie watchdog, PWM e SPI/I2C per capacità avanzate in modalità di emulazione dispositivo o con una CPU esterna. (Immagine per gentile concessione di Trinamic Motion Control)

Figura 4: I controller secondari EtherCAT TMC8462 con strati fisici (PHY) da 100 Mb sono in grado di comunicare in tempo reale. L'alimentazione con un doppio regolatore a commutazione e gli I/O a 24 V assicurano ottime velocità in ambienti industriali. I controller secondari MC8462 di solito si accoppiano con le unità primarie watchdog, PWM e SPI/I2C per capacità avanzate in modalità di emulazione dispositivo o con una CPU esterna. (Immagine per gentile concessione di Trinamic Motion Control)

Ecco come funziona: un telegramma che viaggia lungo la topologia ad anello di EtherCAT parte dal controller primario e viaggia attraverso tutti i nodi. Ogni nodo contiene istruzioni pronte per essere scaricate e pacchetti di dati pronti ad aggiungere informazioni al telegramma. Senza subire rallentamenti mentre il telegramma passa attraverso il nodo, l'ASIC di ogni nodo orchestra uno scambio di informazioni ad alta velocità, dopodiché il telegramma avanza al nodo successivo. Una volta completato un giro, il tutto viene aggiornato all'interno del controller e un altro pacchetto di dati viene inviato lungo il percorso. Questo schema è inerente alla struttura EtherCAT e previene le collisioni dei pacchetti, assicurando che i dati siano immediatamente disponibili al controller alla fine di ogni ciclo. Solo il primario (controller) è autorizzato a rilasciare un telegramma.

Questo esempio usa una topologia ad anello, ma è un sistema full-duplex, quindi se l'ultimo nodo in un segmento è aperto, quel nodo rimanda il pacchetto al primario.

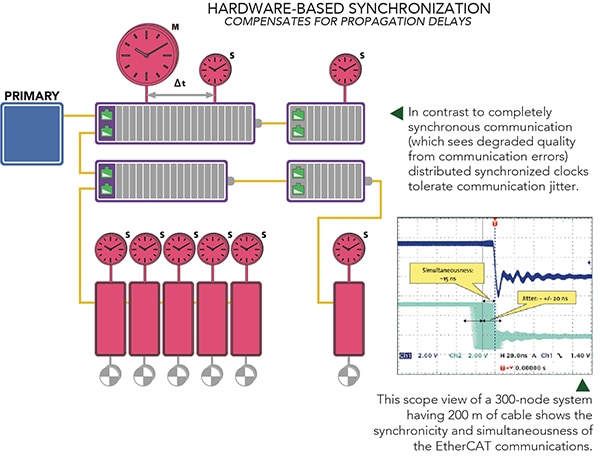

Per garantire dati deterministici, EtherCAT utilizza un clock distribuito. Qui, il controller primario invia un pacchetto a tutti i nodi che, in risposta, bloccano il loro clock interno due volte - prima quando ricevono il pacchetto e di nuovo quando lo restituiscono al primario. Tale routine (che in effetti può essere ripetuta più volte) fornisce una misura diretta del ritardo di propagazione associato a ogni nodo. I ritardi calcolati risultanti sono quindi caricati in un clock di offset. Infine, il primario imposta il primo nodo della sequenza come clock di riferimento per tutti gli altri nodi del bus.

EtherCAT può essere configurato per aggiornare questo ritardo periodicamente oppure ad ogni ciclo. La combinazione di rapidi tempi di ciclo dei dati e di clock distribuito permette all'intero sistema di funzionare con meno di 0,1 msec di jitter a una velocità dati di 100 Mbit/sec, sufficiente per la maggior parte delle attività industriali.

Figura 5: La chiave per il controllo ad alte prestazioni delle macchine automatizzate è un tempo di risposta minimo insieme all'acquisizione e alla generazione di valori deterministici. I tempi esatti delle comunicazioni e dei calcoli non fanno differenza, purché i risultati siano disponibili nel componente di uscita prima del successivo output richiesto. EtherCAT fornisce questa funzionalità in modo che su un certo input (acquisizione di un valore) in un ciclo di controllo discreto EtherCAT, quel valore viaggi (comunichi) al controller che poi calcola una risposta. (Immagine per gentile concessione di EtherCAT Technology Group)

Figura 5: La chiave per il controllo ad alte prestazioni delle macchine automatizzate è un tempo di risposta minimo insieme all'acquisizione e alla generazione di valori deterministici. I tempi esatti delle comunicazioni e dei calcoli non fanno differenza, purché i risultati siano disponibili nel componente di uscita prima del successivo output richiesto. EtherCAT fornisce questa funzionalità in modo che su un certo input (acquisizione di un valore) in un ciclo di controllo discreto EtherCAT, quel valore viaggi (comunichi) al controller che poi calcola una risposta. (Immagine per gentile concessione di EtherCAT Technology Group)

EtherCAT ha anche un'altra funzione integrata di gestione del tempo. Alcuni sensori, attuatori e sistemi dipendono criticamente dal controllo in tempo reale: servomotori, apparecchiature di sicurezza e ascensori sono solo alcuni esempi. I sistemi EtherCAT possono essere impostati per supportare questi componenti e sistemi attraverso la programmazione del controller primario del sistema per dare la preferenza ai dati critici. I componenti meno critici ricevono quindi meno richieste e aggiornamenti di dati, mentre i componenti critici ricevono richieste e aggiornamenti di dati più frequenti.

Tempistica delle più recenti caratteristiche EtherCAT

Il nucleo dell'EtherCAT affonda le sue radici nel Lightbus di Beckhoff Automation (rilasciato nel 1989) e nel Fast Lightbus (che utilizza cavi Ethernet) del 2003. Nel 2005 è stata pubblicata la specifica EtherCAT e nel 2007 è stata codificata in IEC 61158 come standard fieldbus. Con uno standard internazionale legittimato, Beckhoff e altri produttori hanno sviluppato hardware fisico e software per sfruttare le capacità di EtherCAT mantenendo la retrocompatibilità.

A gestire lo standard EtherCAT è l'EtherCAT Technology Group (ETG) - un gruppo industriale di OEM e utenti finali che condividono gli sviluppi e garantiscono l'interoperabilità dei dispositivi compatibili con EtherCAT. Tra l'altro, questo gruppo ha sviluppato un tester di compatibilità chiamato Conformance Test Tool (CTT) per verificare che i nuovi dispositivi soddisfino gli standard di interoperabilità.

L'entusiasmante accettazione di EtherCAT da parte di una serie di settori ha sostenuto la sua continua innovazione.

2008: clock distribuiti con XFC – La caratteristica di temporizzazione distribuita così fondamentale per il funzionamento delle comunicazioni EtherCAT è stata trattata nella sezione precedente di questo articolo. Tuttavia, vale la pena aggiungere che il clock distribuito EtherCAT fa parte della tecnologia eXtreme Fast Control (XFC) di Beckhoff secondo la quale tutti i dispositivi EtherCAT devono avere clock propri che si sincronizzano continuamente con tutti gli altri clock del sistema EtherCAT. EtherCAT compensa la deviazione tra i clock dei diversi runtime di comunicazione dei vari componenti e la mantiene al di sotto dei 100 nsec. I dati con indicatore di data e ora vengono utilizzati per perfezionare la temporizzazione di un parametro di controllo specifico all'interno di un singolo telegramma. Il clock di sistema distribuito assicura che tutti i clock di sistema siano sincronizzati a meno di 100 nsec e la temporizzazione di un evento di controllo è normalmente limitata dal tempo di ciclo. Con XFC, i dati con indicatore di data e ora permettono l'attivazione (e gli eventi) tra i cicli di dati per un controllo rapido e altamente preciso - e con una frequenza di campionamento di 200 kHz per ridurre al minimo il rumore.

Figura 6: Questo gateway permette il collegamento di componenti seriali RS-232/422/485 a sistemi di controllo EtherCAT. Chiamato Anybus Communicator, esegue una conversione di protocollo intelligente per inviare i dati seriali al PLC o al controller primario come semplici dati I/O. (Immagine per gentile concessione di HMS Connecting Devices)

Figura 6: Questo gateway permette il collegamento di componenti seriali RS-232/422/485 a sistemi di controllo EtherCAT. Chiamato Anybus Communicator, esegue una conversione di protocollo intelligente per inviare i dati seriali al PLC o al controller primario come semplici dati I/O. (Immagine per gentile concessione di HMS Connecting Devices)

2010: vari ambienti software di sviluppo EtherCAT – L'introduzione di EtherCAT ha stimolato il rilascio di software per facilitare l'integrazione, con una gamma crescente di soluzioni software offerte con moduli volti a semplificare l'integrazione di funzioni di automazione per applicazioni specifiche. Il primo di questi moduli era rivolto al comparto delle macchine utensili e ai controlli PLC, NC, CNC e robotici che richiede. Oggi, il software per facilitare l'uso di EtherCAT è sempre più compatibile con il codice IEC 61131-3 e la programmazione in ambienti C/C++, Visual Studio, MATLAB e Simulink. Quest'ultimo sviluppo permette di costruire, simulare e ottimizzare i sistemi di controllo prima dell'implementazione.

2011: cavi EtherCAT per semplificare l'alimentazione e i dati nei servoassi – Per anni, gli integratori di sistemi di movimento (così onnipresenti nell'automazione) si sono lamentati di come i servoassi necessitassero di più cavi per il controllo di motori elettrici, alimentazione e retroazione. L'utilizzo di un unico cavo per trasportare potenza e tipi di segnali misti a diversi livelli di tensione può creare rumore, traslazione di livello e diafonia. Ma circa 10 anni fa, i fornitori di componenti di movimento (con un'attenzione rivolta al rivestimento dei cavi, alla schermatura, all'attenuazione della capacità e alle dimensioni e disposizioni dei conduttori) hanno iniziato a portare sul mercato soluzioni di cavi EtherCAT a cavo singolo (alimentazione e dati). Oggi queste offerte (come il cavo EtherCAT P) sono ideali per gli assi dei servomotori e per altri dispositivi di campo compatibili.

Dal 2014 al 2017: maggiore supporto ai sistemi multiasse e di visione artificiale – In questi anni il software EtherCAT ha accettato l'impilamento dell'hardware per espandere le installazioni multiasse con una serie di funzioni di sicurezza incorporate (come STO, SOS, SS1, SS2), molto utili nelle operazioni robotiche e di pick-and-place che richiedono implementazioni flessibili e modulari. In questo periodo si è anche assistito all'aumento del supporto della visione artificiale basata su EtherCAT - un adattamento naturale con la metodologia di elaborazione ad alta velocità intrinseca di EtherCAT che supporta i requisiti di dati in tempo reale della visione artificiale. Alcuni software permettono anche l'integrazione diretta delle attività di visione artificiale nella programmazione di una macchina per il controllo basato su EtherCAT per l'ispezione semplificata, la robotica e le operazioni di controllo della qualità.

2018: versioni più veloci di EtherCAT con retrocompatibilità – EtherCAT G (con velocità di 1 Gb/sec) e EtherCAT G10 (con velocità fino a 10 Gb/sec) fanno da complemento ai controller di automazione sempre più potenti sul mercato, consentendo al contempo l'uso di strutture EtherCAT originali. Con queste reti, tutti i processi sono identici alle iterazioni originali di EtherCAT (compreso il sistema di clock distribuito), ma il problema è che alcuni dispositivi di campo faticano a tenere il passo con i tempi di ciclo più veloci. La soluzione a questo problema sono i branch controller EtherCAT (nodi di connessione) che accettano cicli a 1 Gb/sec e una serie di cicli a 100 Mb/sec.

Dal 2018: più opzioni hardware e software EtherCAT e supporto IoT – Gli ultimi anni hanno accelerato l'introduzione di componenti industriali e sistemi integrati collegati in rete EtherCAT. Hanno anche visto la nascita di software con moduli di apprendimento automatico che sfruttano EtherCAT - insieme all'ingegneria basata sul cloud e all'accesso tramite gateway compatibili con EtherCAT. Ciò significa che gli utenti finali che possiedono o utilizzano macchine collegate in rete EtherCAT possono ora scambiare il codice sorgente, eseguire simulazioni di sistema e persino sfruttare le informazioni macchina per le analisi IoT, il che è particolarmente utile per gli utenti finali che gestiscono macchine in siti di produzione geograficamente dislocati. A metà agosto 2020, erano più di 3.000 le società iscritte all'ETG.

Conclusione

Quasi 40 anni fa, il settore dell'automazione industriale aveva iniziato a cercare modi per sfruttare l'onnipresenza e la potenza di Ethernet per le comunicazioni industriali. Oggi le comunicazioni e il controllo basati su Ethernet sono tutt'altro che fantascienza - e in molte situazioni sono la norma. La combinazione di caratteristiche conferisce a EtherCAT uno dei migliori rapporti prezzo-prestazioni di qualsiasi bus abilitato a Ethernet presente oggi sul mercato. Con il suo supporto dei concetti di Impresa 4.0 e installazioni IIoT, EtherCAT rimarrà indispensabile per le trasformazioni future dell'automazione.

Esonero della responsabilità: le opinioni, le convinzioni e i punti di vista espressi dai vari autori e/o dai partecipanti al forum su questo sito Web non riflettono necessariamente le opinioni, le convinzioni e i punti di vista di DigiKey o le sue politiche.