Come ridurre le perdite, migliorare l'efficienza ed estendere l'intervallo di temperatura nelle applicazioni ad alta potenza

Contributo di Editori nordamericani di DigiKey

2023-09-08

I progettisti di applicazioni ad alta intensità di potenza necessitano di convertitori più piccoli, leggeri ed efficienti, in grado di funzionare a tensioni e temperature più elevate. Ciò è particolarmente vero in applicazioni come i veicoli elettrici (EV), dove tali miglioramenti si traducono in una ricarica più rapida e in una maggiore autonomia. A tale fine, i progettisti utilizzano convertitori di potenza basati su tecnologie ad ampio bandgap (WBG) come il carburo di silicio (SiC).

Rispetto al silicio (Si), questi dispositivi funzionano a tensioni più elevate e pesano meno, pur avendo simili capacità di gestione della potenza. Funzionano anche a temperature più elevate, riducendo il fabbisogno del sistema di raffreddamento. I dispositivi SiC possono funzionare a una frequenza di commutazione più elevata, consentendo l'uso di componenti passivi più piccoli che riducono le dimensioni e il peso del convertitore. Tuttavia, il SiC è in costante sviluppo e gli sforzi più recenti hanno portato a una minore resistenza nello stato On, riducendo ulteriormente le perdite di potenza.

Questo articolo illustra brevemente i vantaggi del SiC rispetto al Si, prendendo in esempio i veicoli elettrici. Parla poi degli sviluppi del SiC prima di presentare i MOSFET SiC di 4ª generazione di ROHM Semiconductor e di illustrare come questi aiutino i progettisti a ridurre le perdite di potenza, i costi e l'ingombro.

Perché utilizzare SiC?

I veicoli elettrici hanno bisogno di una maggiore capacità dalla batteria per una maggiore autonomia. In concomitanza con questa tendenza, le tensioni delle batterie sono state aumentate a 800 V per ridurre i tempi di ricarica. Di conseguenza, i progettisti di veicoli elettrici hanno bisogno di dispositivi in grado di sopportare queste tensioni più elevate e, allo stesso tempo, di ridurre le perdite elettriche e il peso. I MOSFET SiC di 4a generazione di ROHM Semiconductor consentono di ridurre le perdite grazie a una maggiore tolleranza alla tensione, a perdite di conduzione e di commutazione inferiori e a dimensioni più ridotte.

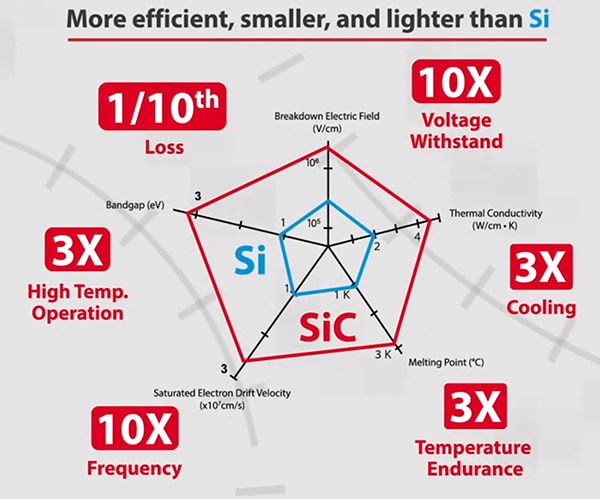

Il SiC, un semiconduttore WBG, offre un'efficienza eccezionale nelle applicazioni di commutazione di potenza ad alta tensione rispetto alla tecnologia Si per i MOSFET. Un confronto delle proprietà fisiche di SiC e Si mostra la fonte di questo miglioramento sulla base di cinque proprietà fisiche: campo elettrico di cedimento, bandgap, conducibilità termica e punto di fusione (Figura 1).

Figura 1: I vantaggi dei MOSFET SiC rispetto ai MOSFET Si basano su cinque proprietà fisiche. (Immagine per gentile concessione di ROHM Semiconductors)

Figura 1: I vantaggi dei MOSFET SiC rispetto ai MOSFET Si basano su cinque proprietà fisiche. (Immagine per gentile concessione di ROHM Semiconductors)

L'intensità del campo elettrico di cedimento del SiC è dieci volte superiore a quella del Si, rendendo possibile la progettazione di dispositivi con tensioni di cedimento più elevate, riducendo al contempo lo spessore del dispositivo. Il bandgap più ampio del SiC consente al dispositivo di funzionare a temperature molto più elevate. La maggiore conducibilità termica riduce lo sforzo necessario per raffreddare il dispositivo, mentre il punto di fusione più elevato aumenta l'intervallo della temperatura di funzionamento. Infine, la maggiore velocità di deriva degli elettroni saturi del SiC assicura frequenze di commutazione più elevate e perdite di commutazione inferiori. Queste frequenze di commutazione più elevate richiedono filtri e altri componenti passivi più piccoli, riducendo ulteriormente le dimensioni e il peso.

Sviluppo di MOSFET

I MOSFET SiC originali utilizzavano una struttura planare in cui il gate e il canale del dispositivo si trovavano sulla superficie del semiconduttore. I dispositivi planari sono limitati in fatto di densità dei componenti, poiché esiste un limite alla riduzione delle dimensioni dei progetti nel tentativo di migliorare la resa del dispositivo. L'uso di MOSFET a singolo e doppio trench assicura densità più elevate (Figura 2).

Figura 2: I MOSFET Trench raggiungono densità più elevate disponendo gli elementi del dispositivo in verticale. (Immagine per gentile concessione di ROHM Semiconductor)

Figura 2: I MOSFET Trench raggiungono densità più elevate disponendo gli elementi del dispositivo in verticale. (Immagine per gentile concessione di ROHM Semiconductor)

Come per gli altri MOSFET, nei MOSFET Trench una cella contiene il drain, il gate e il source, ma disposti verticalmente. Il canale si forma verticalmente, parallelamente al Trench del gate, grazie all'effetto di campo. La direzione del flusso di corrente è verticale, da source a drain. Rispetto a un dispositivo planare, che si sviluppa orizzontalmente e occupa una buona parte della superficie, questa struttura è molto compatta.

La struttura a doppio trench utilizza un trench a gate singolo. Il dispositivo a doppio trench presenta sia un gate trench che un source trench. ROHM Semiconductor ha optato per la struttura a doppio trench per i suoi MOSFET SiC di 3a generazione. Il progetto di 4ª generazione ha avanzato il design a doppio trench riducendo le dimensioni della cella, la resistenza nello stato On e la capacità parassita, con perdite di potenza molto più basse e la possibilità di utilizzare dispositivi SiC più piccoli per sistemi più economici.

La riduzione della resistenza nello stato On di un MOSFET può compromettere la sua capacità di gestire i cortocircuiti. Tuttavia, i MOSFET SiC di 4ª generazione raggiungono una resistenza nello stato On più bassa senza sacrificare la resistenza al cortocircuito, offrendo a questi dispositivi un vantaggio significativo quando si tratta di ottenere un'elevata efficienza e una robusta resistenza al cortocircuito.

Capire le perdite

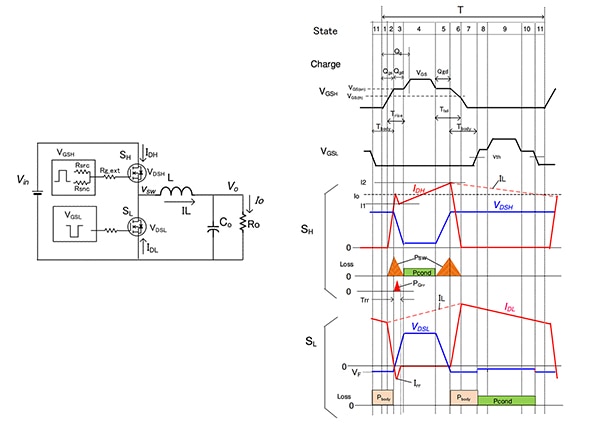

Le perdite in un convertitore a commutazione provengono da diverse fonti; quelle associate ai dispositivi attivi comprendono perdite di conduzione, di commutazione e del body diode (Figura 3).

Figura 3: Schema di un convertitore c.c./c.c. buck etichettato per mostrare le forme d'onda di commutazione e le forme d'onda di perdita associate. (Immagine per gentile concessione di ROHM Semiconductor)

Figura 3: Schema di un convertitore c.c./c.c. buck etichettato per mostrare le forme d'onda di commutazione e le forme d'onda di perdita associate. (Immagine per gentile concessione di ROHM Semiconductor)

Il convertitore buck utilizza un design totem pole con un interruttore MOSFET high-side (SH) e uno low-side (SL). Gli interruttori sono pilotati in modo sfasato, in modo che solo uno di essi sia conduttivo in ogni momento. Le forme d'onda di comando del gate (VGSH e VGSL) mostrano i passi di ampiezza dovuti agli intervalli di carica associati alle capacità parassite del dispositivo. Sono mostrate le forme d'onda della tensione drain-source (VDSH, VDSL) e della corrente di drain (IDH, IDL) per entrambi i dispositivi. Quando il dispositivo è acceso, la VDS è bassa, quando è spento, la VDS è alta. Durante il periodo in cui SH è acceso, la corrente di drain aumenta linearmente mentre carica il campo magnetico dell'induttore. Durante questo tempo, la corrente che attraversa la resistenza del canale sviluppa una tensione attraverso di esso, con conseguenti perdite di conduzione (PCOND) proporzionali al quadrato della corrente e della resistenza del canale. Durante gli intervalli in cui il dispositivo cambia stato, la tensione e la corrente sono entrambe non nulle e la potenza dissipata nel dispositivo è proporzionale alla tensione, alla corrente, al tempo di transizione di commutazione e alla frequenza di commutazione. Queste sono le perdite di commutazione.

Una situazione simile si verifica quando SL è attivo. In questo caso, la corrente diminuisce linearmente poiché l'energia immagazzinata nell'induttore fornisce la corrente di drain nel dispositivo inferiore. Anche in questo caso, la resistenza del canale dissipa la potenza come perdita di conduzione. Si noti che VDSL nel dispositivo inferiore è prossima allo zero prima che la corrente diventi non nulla, quindi non ci sono perdite di commutazione associate a questa parte del ciclo.

La perdita di recupero (PQrr) è causata dal recupero del body diode dei dispositivi; per semplicità, viene mostrata solo per high-side.

Pbody è la conduzione del body diode dei dispositivi. Questa perdita è generata dalla corrente condotta attraverso il body diode del dispositivo low-side.

La perdita di potenza totale è la somma di tutte queste componenti per entrambi i transistor.

Migliori prestazioni dei MOSFET SiC di 4a generazione

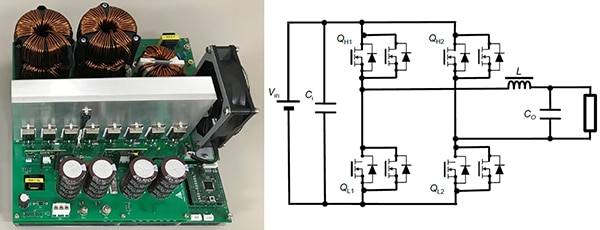

Un confronto delle prestazioni degli IGBT Si e dei MOSFET SiC di 3a e 4a generazione è stato condotto utilizzando un inverter a ponte intero da 5 kW (Figura 4). In questo circuito a ponte intero, i dispositivi di commutazione sono collegati in parallelo per realizzare una maggiore capacità di corrente. Il ponte intero utilizza in totale otto dispositivi montati sul dissipatore dell'immagine di sinistra. L'efficienza del circuito è stata valutata utilizzando l'IGBT originale e i MOSFET di 3a e 4a generazione. L'inverter funziona a una frequenza di commutazione di 40 kHz con i MOSFET SiC e a 20 kHz con gli IGBT.

Figura 4: Inverter senza ventole da 5 kW e il suo schema. Originariamente progettato con IGBT al silicio a 20 kHz, questo circuito è stato eseguito con MOSFET SiC di 3a e 4a generazione a 40 kHz. Sono state confrontate le prestazioni dei tre tipi di semiconduttori. (Immagine per gentile concessione di ROHM Semiconductor)

Figura 4: Inverter senza ventole da 5 kW e il suo schema. Originariamente progettato con IGBT al silicio a 20 kHz, questo circuito è stato eseguito con MOSFET SiC di 3a e 4a generazione a 40 kHz. Sono state confrontate le prestazioni dei tre tipi di semiconduttori. (Immagine per gentile concessione di ROHM Semiconductor)

Il dispositivo di 3a generazione era il modello SCT3030AL da 650 V di ROHM Semiconductor, con una resistenza di canale (RDSon) di 30 mΩ. Il MOSFET di 4a generazione era il modello SCT4026DEC11 di ROHM Semiconductor. La tensione nominale del dispositivo di 4a generazione è stata aumentata a 750 V. La RDSon è di 26 mΩ, una riduzione del 13% che ha ridotto leggermente le perdite di conduzione.

Il confronto delle perdite di entrambi i MOSFET SiC con quelle dell'IGBT originale mostra il miglioramento di efficienza (Figura 5).

Figura 5: I MOSFET SiC di 4a generazione hanno ridotto significativamente le perdite rispetto all'IGBT Si originale e al dispositivo di 3a generazione. (Immagine per gentile concessione di ROHM Semiconductor)

Figura 5: I MOSFET SiC di 4a generazione hanno ridotto significativamente le perdite rispetto all'IGBT Si originale e al dispositivo di 3a generazione. (Immagine per gentile concessione di ROHM Semiconductor)

Il dispositivo di 4a generazione ha ridotto le perdite di conduzione (blu) da 10,7 a 9,82 W rispetto al dispositivo di 3a generazione. Una riduzione più significativa è stata ottenuta con le perdite di commutazione (arancione), da 16,6 a 8,22 W.

Ulteriori miglioramenti nei dispositivi di 4a generazione includono la migliore capacità di pilotaggio del gate. I MOSFET SiC di 4ª generazione supportano il pilotaggio con 15 V; i dispositivi di 3ª generazione richiedono 18 V. Ciò significa che i circuiti progettati con dispositivi Si possono utilizzare i MOSFET di 4a generazione come alternative drop-in. Inoltre, la tensione di comando consigliata durante lo spegnimento è di 0 V per i MOSFET SiC di 4ª generazione. Prima dei prodotti di 4a generazione, la tensione gate-source richiedeva una polarizzazione negativa durante lo spegnimento per evitare l'autoaccensione. Tuttavia, nei dispositivi di 4ª generazione, la tensione di soglia (Vth) è apposta elevata al fine di sopprimere l'autoaccensione, eliminando la necessità di applicare una polarizzazione negativa.

Soluzioni di 4a generazione

Le soluzioni SiC MOSFET di 4a generazione di ROHM Semiconductor si suddividono in due gruppi in base al contenitore del dispositivo. SCT4026DEC11, di cui si è parlato, è un MOSFET SiC da 750 V, 56 A (+25 °C)/29 A (+100 °C), 26 mΩ in un contenitore TO-247N a tre conduttori. Un esempio di contenitore alternativo a quattro conduttori è SCT4013DRC15, un dispositivo da 750 V, 105 A (+25 °C)/74 A (+100 °C), 13 mΩ in un contenitore TO-247-4L a quattro conduttori.

Il contenitore a quattro conduttori aggiunge un conduttore supplementare che migliora la velocità di commutazione del MOSFET. Il contenitore convenzionale TO-247N a tre pin non isola il pilotaggio del gate dall'induttanza parassita conduttore-source a causa dell'elevata corrente di drain. La tensione di gate viene applicata tra i pin gate e source. La tensione di gate effettiva sul chip si riduce a causa della caduta di tensione attraverso l'induttanza parassita (VL) del terminale source, causando una riduzione della velocità di commutazione (Figura 6).

Figura 6: Il quarto pin del contenitore TO-247-4L isola il pilotaggio del gate dai pin della fonte di alimentazione utilizzando un pin di connessione aggiuntivo in un collegamento Kelvin. (Immagine per gentile concessione di ROHM Semiconductor)

Figura 6: Il quarto pin del contenitore TO-247-4L isola il pilotaggio del gate dai pin della fonte di alimentazione utilizzando un pin di connessione aggiuntivo in un collegamento Kelvin. (Immagine per gentile concessione di ROHM Semiconductor)

Il contenitore TO-247-4L a quattro pin divide i pin di pilotaggio del gate e della fonte di alimentazione, collegando il pilotaggio del gate direttamente alla sorgente interna. Ciò riduce al minimo gli effetti dell'induttanza parassita del pin sorgente. Il collegamento diretto del pilotaggio del gate alla sorgente interna consente di massimizzare la velocità di commutazione dei MOSFET SiC, riducendo la perdita totale di commutazione (accensione e spegnimento) fino al 35% rispetto ai tradizionali contenitori TO-247N a tre pin.

La seconda specifica che differenzia i MOSFET SiC di 4a generazione è la tensione nominale. I dispositivi sono disponibili con tensioni nominali di 750 o 1200 V. I due dispositivi discussi finora hanno una tensione nominale di 750 V. Per le applicazioni a tensione più elevata, SCT4062KEC11 è un MOSFET SiC a canale N da 1200 V, 62 mΩ, 26 A (+25 °C)/18 A (+100 °C) in un contenitore TO-247N a tre conduttori, mentre SCT4036KRC15 è un MOSFET a canale N da 1200 V, 36 mΩ, 43 A (+25 °C)/30 A (+100 °C) in un contenitore TO-247-4L a quattro conduttori. In totale, sono attualmente disponibili dieci MOSFET SiC di 4a generazione, con correnti nominali da 26 A a 105 A a +25 °C. Hanno valori di RDSon compresi tra 13 e 62 mΩ.

Applicazioni EV

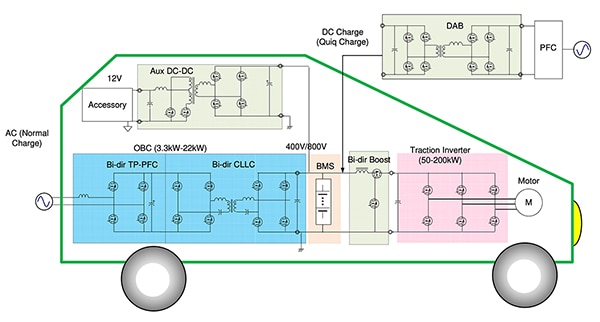

Le specifiche dei MOSFET SiC di 4a generazione si adattano bene alle applicazioni EV. I veicoli elettrici a batteria (BEV) con tensioni di 400 o 800 V ne sono un esempio (Figura 7).

Figura 7: Tipiche applicazioni di MOSFET SiC di 4a generazione in un BEV e relativi accessori esterni. (Immagine per gentile concessione di ROHM Semiconductor)

Figura 7: Tipiche applicazioni di MOSFET SiC di 4a generazione in un BEV e relativi accessori esterni. (Immagine per gentile concessione di ROHM Semiconductor)

La Figura 7 mostra uno schema a blocchi di un BEV con una tensione della batteria di 400 o 800 V, che supporta sia la ricarica bidirezionale che quella rapida. Il caricatore di bordo (OBC) comprende circuiti di correzione del fattore di potenza (PFC) totem pole e un convertitore risonante CLLC (condensatore, induttore, induttore, condensatore) bidirezionale a ponte intero. Il caricatore esterno 'Quiq' fornisce la carica diretta alla batteria. La batteria alimenta l'inverter di trazione, che converte la corrente continua in corrente alternata trifase per azionare il motore. Tutti questi circuiti impiegano MOSFET in varie configurazioni circuitali per gestire i vari livelli di potenza richiesti. I MOSFET SiC di 4a generazione sono importanti perché riducono le dimensioni fisiche dei circuiti e aumentano la tensione nominale, riducendo al contempo perdite e costi.

Conclusione

Per i progettisti di applicazioni ad alta tensione e alta potenza, tra cui EV, data center e stazioni radio base, i MOSFET SiC di 4a generazione sono dispositivi di commutazione di potenza fondamentali. Come mostrato, utilizzano una struttura unica per migliorare notevolmente l'efficienza della conversione di potenza, riducendo le perdite e al contempo anche l'ingombro e i costi.

Letture consigliate:

Esonero della responsabilità: le opinioni, le convinzioni e i punti di vista espressi dai vari autori e/o dai partecipanti al forum su questo sito Web non riflettono necessariamente le opinioni, le convinzioni e i punti di vista di DigiKey o le sue politiche.