Implementazione efficiente dei dispositivi di potenza SiC per aumentare l'autonomia dei veicoli elettrici

Contributo di Editori nordamericani di DigiKey

2019-08-07

Le batterie dei veicoli elettrici e ibridi (EV/HEV) sono oggetto di molta attenzione. Resta però il fatto che, dal punto di vista ingegneristico, per migliorare le prestazioni dei veicoli elettrici è altrettanto importante occuparsi del sottosistema per la gestione energetica complessiva, quindi di funzioni come il comando di base del motore, i caricabatterie esterni e interni, il consumo energetico e la frenata rigenerativa. Di conseguenza, vista la crescente richiesta di veicoli elettrici, si è puntato molto sullo sviluppo di componenti migliori in grado di ottimizzare l'uso della batteria dei veicoli elettrici e di estenderne l'autonomia.

Il passaggio dai classici transistor metallo-ossido-semiconduttore a effetto di campo (MOSFET) come dispositivi di controllo dell'energia a FET basati su substrato di carburo di silicio (SiC) e tecnologia di processo rappresenta un passo importante per migliorare l'efficienza e le caratteristiche generali a livello di sistema dei veicoli elettrici. Per poterne però sfruttare pienamente i vantaggi, è necessario comprendere le specifiche critiche dei dispositivi SiC e i loro requisiti di pilotaggio.

Questo articolo illustra i requisiti di alimentazione dei veicoli elettrici e ibridi, spiega perché i dispositivi di potenza basati su SiC sono adatti per questa funzione e fa luce sulle funzioni dei driver dei loro dispositivi complementari. Dopo una breve trattazione delle implicazioni degli standard AEC-Q101 per i dispositivi discreti qualificati per il settore automotive, vengono presentati due dispositivi di potenza SiC qualificati AEC di ROHM Semiconductor e ne vengono spiegate le caratteristiche chiave per il successo di un progetto.

Alimentazione di veicoli elettrici e ibridi

Quanto viene chiesto ai sottosistemi elettrici di qualsiasi veicolo - che sia con motore a combustione interna (MCI), EV o HEV - è cresciuto a un ritmo esponenziale per supportare funzioni come i sistemi avanzati di assistenza alla guida (ADAS), alzacristalli elettrici, porte e specchietti, reti interne e connettività, radar, sistemi di intrattenimento, GPS e altro ancora.

La fonte di alimentazione primaria per i veicoli MCI è solitamente rappresentata dalla batteria standard al piombo-acido da 12 V, da 100 a 200 Ah. Tuttavia, questa potenza è modesta rispetto ai requisiti delle batterie EV, che devono fornire anche la potenza necessaria alla marcia (Figura 1). Di conseguenza, la capacità del pacco batterie di un veicolo elettrico varia da 50 a 150 kWh a seconda della funzione del veicolo, delle dimensioni e del venditore, con una tensione tipica da 200 a 300 V. Per un confronto paritetico, convertiamo questo valore in Ah con la formula: Ah = (kWh × 1000)/V.

Figura 1: I sottosistemi di alimentazione a batteria in un veicolo elettrico forniscono energia per i motori di trazione e le relative funzioni, oltre alle numerose caratteristiche e funzioni standard che i conducenti si aspettano di avere. (Immagine per gentile concessione di ROHM Semiconductor)

Figura 1: I sottosistemi di alimentazione a batteria in un veicolo elettrico forniscono energia per i motori di trazione e le relative funzioni, oltre alle numerose caratteristiche e funzioni standard che i conducenti si aspettano di avere. (Immagine per gentile concessione di ROHM Semiconductor)

A parte i numerosi convertitori c.c./c.c. più piccoli per le funzioni interne e la ricarica, per alimentare i loro motori di trazione molti, ma non tutti, gli EV utilizzano la corrente alternata utilizzando convertitori c.c./c.a. La potenza nominale dei motori di trazione varia da circa 150 cavalli (CV) per i veicoli di fascia bassa a oltre 500 CV per una Tesla di alta gamma. Dato che un cavallo di potenza equivale a circa 750 W, ai motori serve una notevole quantità di corrente.

L'efficienza complessiva dei sottosistemi di potenza è determinata da molti fattori, ma le prestazioni dei regolatori a commutazione giocano un ruolo chiave. Questi regolatori assorbono l'energia grezza della batteria e la trasformano nelle tensioni/correnti necessarie per il motopropulsore e per la ricarica della batteria.

La ragione è semplice: a un livello di corrente di centinaia di ampere, la caduta della corrente-resistenza (IR) di base diventa un parametro critico. Ad esempio, a 100 A anche 100 mΩ di resistenza nello stato On (RDSon) sono dannosi per due motivi: per la perdita di 10 V di potenziale erogabile e per la dissipazione di 100 W di potenza (I2R) da gestire. Oltre a queste perdite RDSon, vi sono anche quelle di commutazione nei convertitori c.c./c.a. e c.c./c.c. che deteriorano l'efficienza e la durata della batteria, andando ad aggiungersi al carico termico da dissipare.

Perché prendere in considerazione il SiC?

Queste perdite statiche portano a due tattiche molto note per ridurre la caduta IR e le perdite I2R: 1) Ridurre la resistenza nello stato On e 2) Aumentare la tensione di funzionamento del sistema che, a sua volta, riduce la corrente richiesta per erogare una determinata potenza a un carico. Per le perdite di commutazione dinamica (che sono legate alla fisica del dispositivo, alla frequenza di commutazione e ad altri fattori), qualsiasi miglioramento del dispositivo in grado di ridurle avrà un impatto enorme.

Per molto tempo i dispositivi di commutazione di potenza prevalenti sono stati i MOSFET al silicio (Si) e i transistor bipolari a gate isolato (IGBT). Anche se i progressi tecnologici ne hanno aumentato notevolmente le prestazioni, i miglioramenti sono in gran parte fermi. Ma, per essere attraenti e conquistare il favore degli utenti, i veicoli elettrici richiedono dispositivi di commutazione con specifiche sempre migliori.

Fortunatamente, negli ultimi decenni è maturata un'altra tecnologia di processo di MOSFET a stato solido, basata sul carburo di silicio (SiC) piuttosto che sul solo silicio di base, composto da parti uguali di silicio e carbonio collegate tramite un legame covalente. Sebbene esistano oltre 100 politipi (strutture uniche) distinti di SiC, per motivi di produzione e lavorazione quelli più interessanti sono il 4H e il 6H.

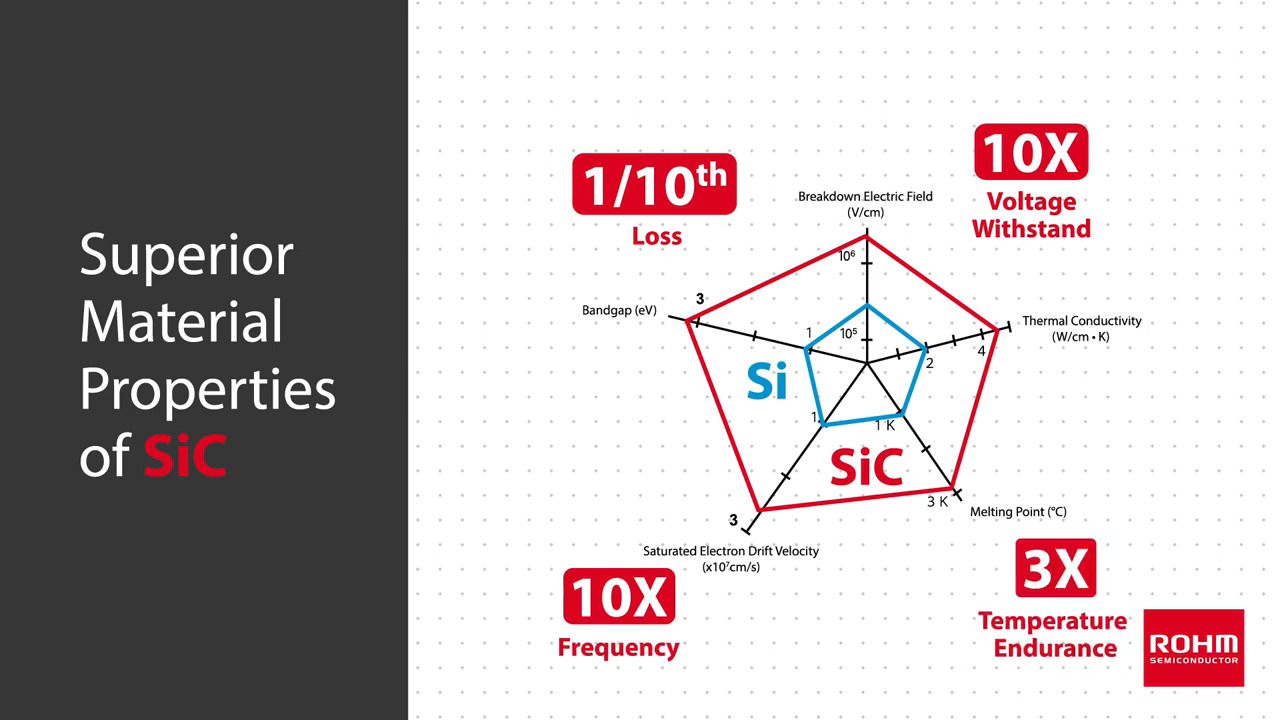

I MOSFET SiC hanno diverse caratteristiche fondamentali superiori a quelle dei MOSFET basati solo su Si:

- Il SiC fornisce un campo elettrico critico circa otto volte superiore a quello del Si, il che lo rende adatto per i semiconduttori di potenza. L'elevata rigidità dielettrica consente di ottenere un die molto più sottile, che può essere drogato fino a un livello molto più elevato, con conseguenti minori perdite.

- Il SiC ha una conducibilità termica circa tre volte superiore a quella del Si, quindi il calore generato può essere trasferito per conduzione con un calo di temperatura molto più basso attraverso il materiale stesso.

- Il SiC presenta una temperatura di fusione molto elevata che consente un funzionamento ben oltre i 400 °C (il Si standard è limitato a 150 °C). Questa maggiore temperatura di funzionamento semplifica notevolmente i requisiti di raffreddamento, consentendo ai dispositivi SiC di operare in ambienti a temperatura più elevata in quanto esiste ancora un differenziale di temperatura sufficiente a supportare il flusso termico di conduzione e convezione.

- Il SiC supporta una densità di corrente massima da due a tre volte superiore a quella dei dispositivi al silicio. Questo consente quindi di ridurre i costi dei componenti e del sistema per un determinato livello di potenza.

Come mostrato nella Tabella 1, le specifiche delle proprietà elettriche critiche a livello fisico del silicio standard, del SiC 4H e del SiC 6H differiscono in modo significativo. La maggiore energia della banda proibita e i valori critici del campo elettrico del SiC supportano un funzionamento a tensioni superiori, mentre fattori di mobilità ridotta degli elettroni e delle lacune si traducono in minori perdite di commutazione e quindi in un funzionamento a frequenze più elevate (il che permette anche di utilizzare filtri e componenti passivi più piccoli). Allo stesso tempo, l'elevata conducibilità termica e la temperatura di funzionamento semplificano le esigenze di raffreddamento.

|

Tabella 1: Proprietà elettriche chiave a livello di materiali di base per il silicio, per due tipi di SiC, e, per confronto, per il diamante. (Tabella per gentile concessione di Semantic Scholar)

Maturità del SiC e AEC-Q101

La transizione dei dispositivi SiC dalla promessa teorica alla realizzazione pratica non è però avvenuta in modo né rapido né semplice. Tuttavia, nell'ultimo decennio vi è stata un'evoluzione dei MOSFET basati su SiC, le cui diverse generazioni hanno portato sia a miglioramenti di processo che a cambiamenti strutturali significativi.

Ad esempio, ROHM Semiconductor per molto tempo ha offerto dispositivi SiC di 2a generazione che hanno trovato largo impiego nelle applicazioni automotive. La maggior parte dei MOSFET SiC standard, compresi questi dispositivi di 2a generazione, usa una struttura planare che si avvicina al limite inferiore della resistenza interna del FET, avendo una cella di dimensioni ridotte (Figura 2). Per contro, i prodotti di 3a generazione di ROHM utilizzano una struttura a doppio trench formata sotto il gate e la sorgente, che permette di ridurre in modo efficace sia la dimensione del canale che la resistenza nello stato On.

Figura 2: Nei dispositivi SiC di ROHM, la transizione dalla 2a alla 3a generazione include sia miglioramenti del processo che importanti cambiamenti strutturali. (Immagine per gentile concessione di ROHM Semiconductor)

I MOSFET SiC di 3a generazione di ROHM utilizzano una struttura trench gate proprietaria che riduce la resistenza nello stato ON del 50% e la capacità di ingresso del 35% rispetto ai MOSFET SiC di tipo planare esistenti. Ciò si traduce in una perdita di commutazione significativamente più bassa e in velocità di commutazione più elevate, con un conseguente miglioramento dell'efficienza. Inoltre, rispetto ai dispositivi da 600 V e da 900 V, questi MOSFET SiC da 1200/1800 V presentano un'area del chip (e quindi dimensioni del contenitore) più piccola, oltre a minori perdite di recupero attraverso i body diode.

Soddisfare gli standard AEC

Un altro problema che ha accompagnato la maturità e le varie generazioni di dispositivi SiC è la loro capacità di essere pienamente qualificati secondo lo standard AEC-Q101. Questo standard si basa su una serie di specifiche dell'Automotive Electronics Council (AEC), un'organizzazione composta dai principali produttori di automobili e di componenti elettronici statunitensi, che ha la responsabilità di stabilire test di affidabilità per l'elettronica destinata al settore automotive. I protocolli chiave sono:

- AEC-Q100 (dispositivi CI)

- AEC-Q101 (componenti discreti come i MOSFET)

- AEC-Q102 (componenti optoelettronici discreti)

- AEC-Q104 (moduli multichip)

- AEC-Q200 (componenti passivi)

Lo standard AEC-Q101 è molto più rigido di quello ampiamente utilizzato nelle applicazioni industriali. Le specifiche AEC stabiliscono una serie di gradi, come indicato nella Tabella 2. I dispositivi SiC possono soddisfare il grado 0 (da -40 °C a +150 °C), mentre quelli solo Si generalmente non ci riescono. Il grado 1 è adatto per applicazioni all'interno dell'abitacolo e garantisce che il dispositivo può funzionare in modo stabile entro un intervallo di temperatura ambiente da -40 °C a +125 °C, ma per i gruppi motopropulsore e il vano motore è richiesto il grado 0.

|

Tabella 2: Gli standard di certificazione dell'affidabilità AEC sono molto più impegnativi di quelli utilizzati per applicazioni commerciali e industriali. (Tabella per gentile concessione di Texas Instruments)

Tenere presente che alcuni fornitori riferiscono che le applicazioni industriali utilizzano sempre più spesso le specifiche della serie AEC-Q100 per garantire una maggiore affidabilità. Si tratta di una scelta pratica dal punto di vista dei costi, in quanto l'adozione diffusa di dispositivi e componenti elettronici nelle automobili ha ridotto notevolmente la differenza di prezzo tra il settore industriale e quello automotive.

I dispositivi SiC supportano progetti con corrente da moderata a elevata

I dispositivi SiC non sono destinati solo ad applicazioni ad alta corrente nei veicoli elettrici. Delle caratteristiche dei MOSFET SiC possono beneficiare non solo i motopropulsori ma anche molte altre funzioni che richiedono una potenza inferiore (ad es. sedili/finestrini elettrici, riscaldatori di sedili e abitacolo, preriscaldatori a batterie, motori c.a., servosterzo).

Ad esempio, SCT3160KL di ROHM è un MOSFET di potenza SiC a canale N ottimizzato per carichi fino a 17 A (Figura 3). È alloggiato in un contenitore TO-247N di appena 16 x 21 x 5 mm (LaxAxLu) e include una piastrina termica sul retro che consente di fissarlo facilmente a un dissipatore di calore (Figura 4). Le sue specifiche massime dimostrano che è adatto per esigenze di corrente e di potenza modeste (Tabella 3).

Figura 3: SCT3160KL di ROHM è un MOSFET di potenza SiC di base a canale N per carichi fino a 17 A. (Immagine per gentile concessione di ROHM Semiconductor)

Figura 3: SCT3160KL di ROHM è un MOSFET di potenza SiC di base a canale N per carichi fino a 17 A. (Immagine per gentile concessione di ROHM Semiconductor)

Figura 4: SCT3160KL è offerto in un contenitore di 16 × 21 × 5 mm e include una piastrina termica sul retro che assicura un migliore potenziale di dissipazione di calore. (Immagine per gentile concessione di ROHM Semiconductor)

Figura 4: SCT3160KL è offerto in un contenitore di 16 × 21 × 5 mm e include una piastrina termica sul retro che assicura un migliore potenziale di dissipazione di calore. (Immagine per gentile concessione di ROHM Semiconductor)

|

Tabella 3: Le specifiche di base di SCT3160KL dimostrano la sua idoneità per i numerosi carichi più bassi di un veicolo elettrico o per le esigenze di potenza di altre applicazioni. (Tabella per gentile concessione di ROHM Semiconductor)

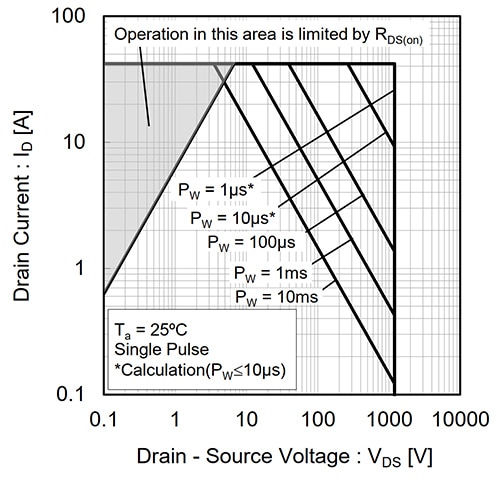

Il grafico dell'area operativa sicura (SOA) massima illustra perché questo dispositivo SiC è perfettamente idoneo per un ciclo di funzionamento a impulsi, tipico degli alimentatori a commutazione e dei regolatori a tensioni superiori (Figura 5).

Figura 5: Il grafico della SOA per SCT3160KL stabilisce e limita i valori massimi della corrente di drain, della tensione drain/source e della gestione della potenza impulsiva. (Immagine per gentile concessione di ROHM Semiconductor)

Figura 5: Il grafico della SOA per SCT3160KL stabilisce e limita i valori massimi della corrente di drain, della tensione drain/source e della gestione della potenza impulsiva. (Immagine per gentile concessione di ROHM Semiconductor)

I vantaggi dei dispositivi basati su SiC sono ovviamente più evidenti a livelli di corrente superiori. Si consideri SCT3022AL di ROHM, un altro MOSFET di potenza SiC a canale N in un contenitore TO-247N. Data la sua minore resistenza nello stato On e valori di corrente nominale più elevati, le sue specifiche primarie (Tabella 4) e la SOA (Figura 6) mostrano che è idoneo per la conversione della corrente di azionamento del motore, la gestione delle batterie e la ricarica dei pacchi batterie nei veicoli elettrici.

|

Tabella 4: Grazie al suo basso valore di resistenza nello stato On e ad altri attributi, il MOSFET di potenza SiC a canale N SCT3022AL di ROHM è particolarmente idoneo per progetti con corrente superiore. (Tabella per gentile concessione di ROHM Semiconductor)

Figura 6: Lo schema della SOA per il MOSFET di potenza SiC a canale N SCT3022AL mostra chiaramente che è in grado di supportare in modo efficiente l'uso di livelli di corrente e di potenza relativamente elevati. (Immagine per gentile concessione di ROHM Semiconductor)

Figura 6: Lo schema della SOA per il MOSFET di potenza SiC a canale N SCT3022AL mostra chiaramente che è in grado di supportare in modo efficiente l'uso di livelli di corrente e di potenza relativamente elevati. (Immagine per gentile concessione di ROHM Semiconductor)

Gate driver a complemento dei FET SiC

I dispositivi di potenza, che siano MOSFET di silicio, FET SiC o IGBT, sono solo una parte dell'equazione di conversione di potenza/controllo. In realtà, per far funzionare una "catena di segnali" ad alta potenza servono tre elementi: controller, gate driver e semiconduttore di potenza.

Sebbene, dal punto di vista del funzionamento, i dispositivi SiC abbiano caratteristiche simili a quelle dei dispositivi Si (e IGBT), presentano anche differenze significative. Ad esempio, data la bassa transconduttanza dei MOSFET SiC, la transizione dalla regione lineare (ohmica) a quella di saturazione non è così netta come per i dispositivi Si. Di conseguenza, per i dispositivi SiC la tensione di gate-source in stato On (VGS) è superiore a 20 V mentre in stato Off il valore è tra -2 e -5 V (dato che la soglia VGS ha un basso margine di rumore).

I driver SiC richiedono quanto segue:

- Una tensione di alimentazione relativamente alta (tra 25 e 30 V) per raggiungere un'elevata efficienza attraverso basse perdite di conduzione

- Corrente di comando più elevata (tipicamente >5 A) e un driver a bassa impedenza e a variazione lenta, con una velocità istantanea di variazione della tensione nel tempo (dV/dt) per ridurre le perdite di commutazione quando si immette e toglie corrente dalla capacità di gate.

- Protezione dai cortocircuiti rapida (in genere con una risposta <400 ns), dato che i dispositivi SiC commutano più rapidamente di quelli Si

- Ritardo di propagazione e skew da un'unità all'altra ridotti (anche in questo caso per un'alta efficienza)

- Infine, immunità dV/dt ultra elevata per garantire un funzionamento affidabile in ambienti operativi ad alta corrente e alta tensione

Le differenze tra FET basati su SiC, MOSFET Si e IGBT sono riassunte nella seguente tabella.

|

Tabella 5: Anche se i MOSFET basati su Si e gli IGBT hanno requisiti di azionamento simili, le specifiche per i driver dei dispositivi SiC sono molto diverse. (Tabella per gentile concessione di Texas Instruments)

Date le alte tensioni a cui questi dispositivi lavorano, e tenuto conto di vari altri fattori di topologia del sistema, i criteri di progettazione includono in genere questioni normative che riguardano la distanza di isolamento minima in aria e superficiale. Inoltre, è quasi sempre necessario avere un isolamento galvanico (ohmico) tra il controller e i dispositivi di potenza.

Questo isolamento può essere fornito da un componente separato e indipendente posto tra il controller e il driver o integrato in un drive multichip. Scegliendo questa seconda possibilità si riduce l'ingombro complessivo, ma alcuni progettisti preferiscono utilizzare isolatori indipendenti per poter scegliere la tecnica di isolamento (ad es. magnetico, ottico, capacitivo) e le specifiche prestazionali.

Ad esempio, UCC27531-Q1 di Texas Instruments è un gate driver ad alta velocità, a canale singolo, non isolato e qualificato AEC-Q100 (Grado 1) per dispositivi SiC (e non solo) (Figura 7). Fornisce un pilotaggio della corrente di picco fino a 2,5 A in modalità sorgente e fino a 5 A in modalità drain a 18 V VDD. La forte capacità di drain in un'unità asimmetrica aumenta l'immunità contro l'effetto Miller dovuto alla capacità parassita. Il ritardo di propagazione di 17 ns (tipico) e tempi di salita e discesa rapidi di 15/7 ns durante il pilotaggio di un carico di 1800 pF lo rendono adatto per i dispositivi SiC.

Figura 7: Il gate driver UCC27531-Q1 non isolato di Texas Instruments è idoneo per i requisiti tecnici dei dispositivi di commutazione SiC. (Immagine per gentile concessione di Texas Instruments)

Figura 7: Il gate driver UCC27531-Q1 non isolato di Texas Instruments è idoneo per i requisiti tecnici dei dispositivi di commutazione SiC. (Immagine per gentile concessione di Texas Instruments)

Nonostante l'apparente semplicità di questo minuscolo driver SOT-23 a sei conduttori che offre una funzionalità lineare, per ottenere un azionamento efficace occorre prestare una particolare attenzione alle esigenze specifiche dei dispositivi SiC.

Lo stadio di uscita del dispositivo implementa un'architettura unica che gli consente di erogare la massima corrente di picco quando se ne ha più bisogno. Questo avviene durante la regione del plateau di Miller della transizione di accensione dell'interruttore di potenza, quando la tensione di drain/collettore dell'interruttore è interessata dal valore dV/dt più alto (Figura 8). Per l'erogazione, attiva il suo MOSFET a canale N durante il breve lasso di tempo in cui l'uscita cambia stato passando da bassa ad alta e il gate driver riesce a fornire un breve incremento della corrente di source di picco, permettendo una rapida accensione.

Figura 8: Il gate driver UCC27531-Q1 di Texas Instruments aggiunge circuiti speciali e temporizzazione per massimizzare la corrente di source e fornirla al dispositivo di potenza SiC quando ne ha più bisogno. (Immagine per gentile concessione di Texas Instruments)

Figura 8: Il gate driver UCC27531-Q1 di Texas Instruments aggiunge circuiti speciali e temporizzazione per massimizzare la corrente di source e fornirla al dispositivo di potenza SiC quando ne ha più bisogno. (Immagine per gentile concessione di Texas Instruments)

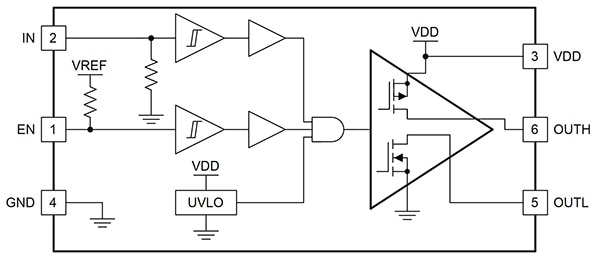

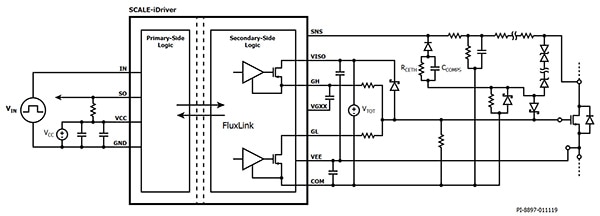

Fra le soluzioni di driver SiC isolati vi è SIC1182K di Power Integrations, un gate driver SiC a 8 A e a canale singolo con clamping attivo avanzato e isolamento rinforzato fino a 1200 V. Tenere presente che anche se questo modulo driver SiC isolato non è qualificato AEC, Power Integrations offre SID11x2KQ, una serie di gate driver MOSFET/IGBT molto simile, che è qualificata AEC-100 Grado 1. Ne è un esempio SID1182KQ-TL, un gate driver IGBT/MOSFET a canale singolo a 8 A/1200 V.

SIC1182K è alloggiato in un contenitore eSOP-R16B a 16 conduttori (9x10x2,5 mm) con distanza di isolamento minima in aria e superficiale di 9,5 mm che è conforme ai dettami normativi ed è dotato anche di un sostanziale collegamento del potenziale di terra sul lato primario che funge anche da aletta di dissipazione di calore (Figura 9). L'isolamento è fornito dalla tecnologia FluxLink proprietaria dell'azienda e il driver ha ottenuto sia la certificazione VDE 0884-10 che il riconoscimento UL 1577 (in attesa).

Figura 9: Il collegamento dei pin 3, 4, 5 e 6 del gate driver SiC isolato SIC1182K di Power Integrations fornisce un percorso termico e una solida connessione di terra sul lato primario. (Immagine per gentile concessione di Power Integrations)

Figura 9: Il collegamento dei pin 3, 4, 5 e 6 del gate driver SiC isolato SIC1182K di Power Integrations fornisce un percorso termico e una solida connessione di terra sul lato primario. (Immagine per gentile concessione di Power Integrations)

SIC1182K combina la protezione da cortocircuiti durante la fase di accensione e la limitazione della sovratensione allo spegnimento tramite un clamping attivo avanzato, con un solo pin di rilevamento. Un gate driver isolato richiede connessioni per l'alimentazione sul lato primario/secondario e la terra, il controllo logico e l'uscita del drive. Per ottenere un driver più robusto sono previste ulteriori connessioni (Figura 10). Ad esempio quelle per un segnale di errore logico (drain aperto), un ingresso che rileva gli eventi di cortocircuito all'accensione e limita le sovratensioni allo spegnimento, un bootstrap e sorgente di tensione di alimentazione della pompa di carica e un potenziale di riferimento sul lato secondario.

Figura 10: Il gate driver SiC isolato SIC1182K aggiunge dei pin per aumentare la robustezza delle sue funzioni di pilotaggio in un circuito pratico, che tendono sempre a essere soggette a malfunzionamenti e a un comportamento indesiderato. (Immagine per gentile concessione di Power Integrations)

Figura 10: Il gate driver SiC isolato SIC1182K aggiunge dei pin per aumentare la robustezza delle sue funzioni di pilotaggio in un circuito pratico, che tendono sempre a essere soggette a malfunzionamenti e a un comportamento indesiderato. (Immagine per gentile concessione di Power Integrations)

Conclusione

Per avere delle buone prestazioni, un veicolo elettrico ha bisogno di batterie avanzate e di un'ottima gestione dell'alimentazione. Dispositivi di commutazione di potenza avanzati come i MOSFET SiC sono quelli che assicurano al meglio entrambe queste caratteristiche. Come mostrato sopra, i dispositivi della 2a e della 3a generazione offrono prestazioni che, per diversi parametri, sono superiori a quelle dei componenti Si esistenti, in termini di resistenza nello stato On, perdite, commutazione e capacità termiche.

Tuttavia, per sfruttare tutto il potenziale di questi dispositivi SiC ad alte prestazioni, i progettisti devono anche selezionare gate driver idonei per le esigenze applicative.

Esonero della responsabilità: le opinioni, le convinzioni e i punti di vista espressi dai vari autori e/o dai partecipanti al forum su questo sito Web non riflettono necessariamente le opinioni, le convinzioni e i punti di vista di DigiKey o le sue politiche.