Affrontare il rumore dei VFD e dei motori con cavi speciali

Contributo di Editori nordamericani di DigiKey

2021-04-28

I comandi a frequenza variabile (VFD) alimentano con precisione vari tipi di motori elettrici nei macchinari automatici. Essendo nella sostanza componenti elettrici-elettronici di alimentazione, i VFD modellano la tensione negli avvolgimenti del motore per determinare un rigido controllo sulla velocità del motore e (negli adattamenti a controllo vettoriale) sulla coppia in uscita. Il problema è che possono esistere correnti incontrollate e altri fenomeni elettrici associati a questa alimentazione elettrica che, se non gestiti, possono rivelarsi dannosi per la maggior parte dei componenti e dei sistemi di automazione nelle vicinanze di un VFD.

Figura 1: I VFD, come 3G3MX2-A2015-V1, sono indispensabili per un'ampia varietà di applicazioni di processo e di automazione discreta - forniscono un rigido controllo, sicurezza e massima efficienza agli assi azionati da motori elettrici. Il funzionamento dei VFD però genera naturalmente EMI che (se non affrontate) possono degradare le comunicazioni dei controlli e dei retroazionamenti nelle vicinanze, danneggiare i componenti meccanici adiacenti e provocare vari disturbi e altri comportamenti men che ottimali del sistema. (Immagine per gentile concessione di Omron Automation and Safety)

Figura 1: I VFD, come 3G3MX2-A2015-V1, sono indispensabili per un'ampia varietà di applicazioni di processo e di automazione discreta - forniscono un rigido controllo, sicurezza e massima efficienza agli assi azionati da motori elettrici. Il funzionamento dei VFD però genera naturalmente EMI che (se non affrontate) possono degradare le comunicazioni dei controlli e dei retroazionamenti nelle vicinanze, danneggiare i componenti meccanici adiacenti e provocare vari disturbi e altri comportamenti men che ottimali del sistema. (Immagine per gentile concessione di Omron Automation and Safety)

Considerate come funzionano i VFD per capire perché possono avere un design men che ottimale e causare problemi ai motori e ad altre attrezzature vicine. In breve, i VFD:

- Accettano come ingresso la corrente sinusoidale di potenza c.a. e poi

- Rettificano (convertono) la potenza di linea in corrente continua

- Utilizzano i transistor bipolari a gate isolato (IGBT) per invertire (cambiare di nuovo in c.a.) la corrente continua - più specificamente, in treni di impulsi modulati con precisione

Fondamentalmente, gli interruttori di comando disattivano e attivano la tensione per la corrente tagliata che spinge il motore a girare come se ricevesse un'onda sinusoidale di corrente modulata in modo uniforme. Sotto questa forma di pilotaggio - chiamata modulazione della larghezza di impulso o PWM - la velocità di uscita dipende sostanzialmente dalla frequenza degli impulsi di corrente.

I VFD di un tempo che eseguivano questo processo tramite raddrizzatori controllati al silicio (SCR) o transistor bipolari a giunzione (BJT) erano commutatori più lenti degli attuali VFD basati su IGBT. È la maggiore frequenza di commutazione degli IGBT che permette un controllo rapido e preciso del motore... ma è anche ciò che può causare problemi sotto forma di interferenze elettromagnetiche (EMI) condotte e irradiate e di interferenze in radiofrequenza (RFI).

Effetti del rumore VFD sul motore, sui controlli e sull'azionamento stesso

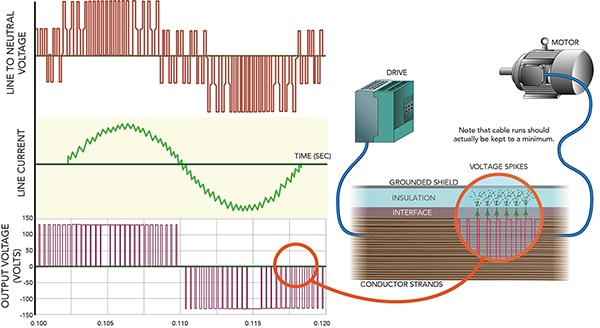

I problemi EMI sorgono perché anche quando l'azionamento alimenta un motore a bassa velocità, il modo in cui ogni impulso elettrico è un'onda quadra con ampiezza di tensione del bus significa che la potenza inviata al motore include tempi di aumento della tensione dV/dt piuttosto ingenti - espressi in μsec o frazioni di μsec.

Basta considerare uno di questi problemi: quello delle onde riflesse di tensione. All'avvio, gli avvolgimenti dello statore del motore elettrico si comportano come un induttore che genera gradualmente un campo magnetico e poi passa la corrente. Il cavo che alimenta l'energia elettrica dal VFD al motore vede un disadattamento di impedenza nella giunzione motore. Qui le suddette sovraelongazioni causano onde riflettenti per far rimbalzare alcuni dei bordi iniziali della forma d'onda di tensione nel cavo (verso l'elettronica di comando) al collegamento ad alta impedenza del cavo con il motore.

Le onde riflesse di tensione derivano da sovraelongazioni di tensione causate dall'alto valore dV/dt del PWM.

Un fattore che può peggiorare questo fenomeno è la lunghezza eccessiva (o in alcuni casi inevitabile) dei cavi dal comando al motore. I cavi lunghi hanno un'induttanza elevata e danno più opportunità ai picchi di tensione insieme alla composizione delle onde riflesse rispetto ai cavi più corti. Le onde composte sono particolarmente dannose, poiché queste onde (che sono andate in fase) formano effettivamente nuove onde che hanno la somma della tensione e della corrente delle onde originali.

Figura 2: La forma d'onda quadrata degli impulsi elettrici dei VFD all'ampiezza della tensione del bus causa drammatici tempi di aumento della tensione dV/dt che (se non affrontati) possono, a loro volta, creare vari problemi elettromagnetici. (Immagine per gentile concessione di Design World)

Figura 2: La forma d'onda quadrata degli impulsi elettrici dei VFD all'ampiezza della tensione del bus causa drammatici tempi di aumento della tensione dV/dt che (se non affrontati) possono, a loro volta, creare vari problemi elettromagnetici. (Immagine per gentile concessione di Design World)

Si noti che i motori (proprio come i VFD) possono anche subire danni da onde riflesse e picchi di tensione. Questo è il motivo per cui molte delle installazioni automatiche di oggi includono i motori a inverter. Questi motori hanno avvolgimenti statorici con isolamento ad alte prestazioni e altri elementi per aumentare la capacità termica complessiva e (nella maggior parte dei casi) la resilienza quando sono soggetti a picchi di tensione. I limiti di impiego sono definiti in base alla grandezza e alla durata delle sovratensioni - con limiti più alti per progetti che comportano tempi di salita più lunghi (meno improvvisi). Naturalmente, i motori non costruiti secondo le specifiche dell'inverter possono accettare il pilotaggio da un VFD. Tuttavia, l'applicazione di questi motori meno robusti dovrebbe essere generalmente limitata ad apparecchiature automatiche con parametri moderatamente impegnativi. Qualsiasi motore di questo tipo azionato da un VFD può anche richiedere un cavo corto, nonché l'inclusione di reattori di linea e altri componenti di protezione.

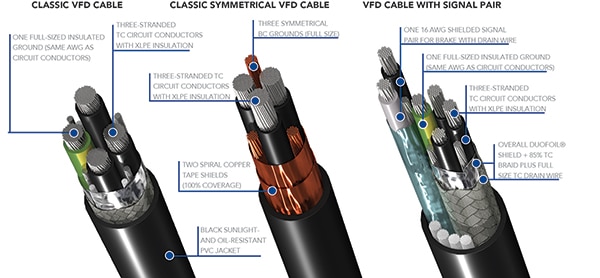

I cavi alla riscossa: progettati appositamente per i VFD

Oltre a minacciare il VFD, le onde composte in fase con una tensione sufficientemente alta possono danneggiare un cavo generico utilizzato in modo inappropriato. Più specificamente, i picchi di alta tensione associati al funzionamento dei VFD possono sollecitare, riscaldare e persino perforare l'isolamento dei cavi. Per prevenire questo problema, il cavo specificamente progettato per l'uso con i VFD include:

- Conduttori pesanti (basso valore AWG) classificati per trasportare tutte le tensioni di picco previste

- Interfacce sufficientemente spesse e isolante in polietilene reticolato appositamente progettato o (in alcuni casi meno preferiti) in polivinilcloruro

- Guaine e altri elementi per disperdere e mettere a terra i picchi e il rumore generati dai VFD

Figura 3: I cavi pert VFD di Alpha Wire includono un isolante in polietilene reticolato per la resistenza all'effetto corona elettromagnetico, una bassa capacità (anche su cavi più lunghi) e buone prestazioni a bassa temperatura. (Immagine per gentile concessione di Alpha Wire)

Figura 3: I cavi pert VFD di Alpha Wire includono un isolante in polietilene reticolato per la resistenza all'effetto corona elettromagnetico, una bassa capacità (anche su cavi più lunghi) e buone prestazioni a bassa temperatura. (Immagine per gentile concessione di Alpha Wire)

Una misura quantificabile della resistenza di un cavo alle onde riflesse è la sua tensione iniziale di corona - spesso misurata in kV. Ricordiamo dall'istruzione di fisica di base che la corona (così chiamata per la sua corona flebile) è una ionizzazione improvvisa dell'aria che circonda una tensione altamente localizzata. Questa ionizzazione può (se non impedita con un isolante sufficiente intorno al conduttore) generare ozono e vari composti nitrosi che possono distruggere rapidamente il cavo applicato in modo inappropriato. Per questo motivo si dovrebbe essere usato un cavo isolato spesso per VFD - un cavo che soddisfa o supera i requisiti di costruzione indicati dai fornitori di VFD e che supera di gran lunga gli standard del National Electric Code (NEC) per il filo termoplastico di uso generale rivestito di nylon ad alto calore (THHN). Se i VFD operano all'aperto o in altri luoghi umidi, gli isolanti in polietilene ingegnerizzato possono essere più appropriati. Fare riferimento all'articolo DigiKey Il cavo giusto per un'applicazione industriale per ulteriori informazioni su altri fenomeni che influenzano i progetti azionati da VFD e i loro cavi - comprese le correnti di inserzione e le correnti di modo comune.

Best practice di cablaggio VFD

Oltre a mantenere i cavi VFD al minimo - a meno di 15 metri, se possibile - è anche necessario mettere a terra correttamente tutte le parti di un'apparecchiatura azionata dal motore ... compresi i quadri elettrici e i pannelli della macchina. Questo significa usare un blocco di messa a terra comune o una disposizione del potenziale master che previene gli effetti dannosi degli anelli di massa derivanti dai potenziali di tensione tra i vari punti della macchina a terra. Ciò è particolarmente vero quando la retroazione dei macchinari si basa su valori di riferimento di tensione che (se non protetti da correnti involontarie attraverso la terra) potrebbero riportare valori falsi. Questo argomento è descritto più dettagliatamente nell'articolo DigiKey Misurare i piccoli segnali che corrono su tensioni elevate ed evitare circuiti di massa dei sensori.

Infatti, molti progetti richiedono anche l'aggiunta di sottocomponenti come filtri, anelli di ferrite sul lato del cavo, anelli di messa a terra dell'albero motore e schermi per affrontare completamente le EMI. Un esempio: un semplice elemento complementare che spesso è indispensabile nelle installazioni VFD è la piattina di messa a terra. Questo componente piatto consiste in una striscia intrecciata di rame stagnato con un terminale ad anello ad ogni estremità. Quando sono integrate in un progetto azionato a motore, le piattine di messa a terra collegano il terminale di terra di protezione dell'unità (incluso in tutti i VFD) alla terra ... ed eliminano il rumore elettrico ad alta frequenza a terra molto meglio del tondino di terra. La sua superficie relativamente ampia si adatta al modo in cui la potenza c.a. (specialmente alle alte frequenze) tende a fluire sulle superfici o sulla pelle di un conduttore - da qui il termine effetto pelle per riferirsi a questo comportamento.

Figura 4: Questa piattina di messa a terra in rame stagnato è resistente alla corrosione, flessibile e a norma RoHS. Tali piattine sono utili nella messa a terra di parti delle installazioni VFD, in quanto si adattano al modo in cui il rumore ad alta frequenza tende a viaggiare sulle superfici dei conduttori. (Immagine per gentile concessione di Falconer Electronics)

Figura 4: Questa piattina di messa a terra in rame stagnato è resistente alla corrosione, flessibile e a norma RoHS. Tali piattine sono utili nella messa a terra di parti delle installazioni VFD, in quanto si adattano al modo in cui il rumore ad alta frequenza tende a viaggiare sulle superfici dei conduttori. (Immagine per gentile concessione di Falconer Electronics)

Un avvertimento: oltre a proteggere contro le EMI condotte, i progetti dovrebbero anche proteggere contro il rumore accoppiato capacitivamente trasmesso alle alte frequenze. Questo include il rumore che può entrare nel circuito del motore VFD attraverso elementi come le piattine di messa a terra e i cavi motore non schermati in un tubo metallico... entrambi i quali conducono facilmente le EMI e generano anelli di massa. Un'altra area in cui il rumore accoppiato capacitivamente deve essere mitigato è tra gli avvolgimenti del motore azionato dal VFD e il telaio a terra.

Figura 5: Qui è mostrato un grafico tratto da un PDF didattico scaricabile da digikey.com che confronta la costruzione di tre progetti di cavi industriali adatti ai VFD. (Immagine per gentile concessione di Belden Inc.)

Figura 5: Qui è mostrato un grafico tratto da un PDF didattico scaricabile da digikey.com che confronta la costruzione di tre progetti di cavi industriali adatti ai VFD. (Immagine per gentile concessione di Belden Inc.)

Conclusione

I VFD abbondano nelle applicazioni di processo in HVAC, petrolchimica e nelle operazioni generali di pompe, compressori e caldaie. I VFD sono anche essenziali in una serie di sistemi di automazione industriale discreti che impiegano i motori elettrici per azionare assi mobili su trasportatori, mulini, ascensori e altre apparecchiature che possono beneficiare di maggiori efficienze.

Il successo dell'applicazione di questi comandi dipende dalla considerazione dei loro effetti elettrici ed elettronici potenzialmente dannosi sui componenti e sistemi collegati e adiacenti ... e infatti, l'uso dei VFD di solito richiede l'inclusione di filtri elettrici speciali, terminazioni, sistemi di messa a terra e cavi specifici per VFD.

Esonero della responsabilità: le opinioni, le convinzioni e i punti di vista espressi dai vari autori e/o dai partecipanti al forum su questo sito Web non riflettono necessariamente le opinioni, le convinzioni e i punti di vista di DigiKey o le sue politiche.