Utilizzo di termoregolatori e micro PLC per velocizzare i progetti di automazione su piccola scala

Contributo di Editori nordamericani di DigiKey

2024-10-02

Il calore. È importante in molti processi industriali, come le saldatrici per imballaggi, le operazioni di stampaggio della plastica, i forni di riflusso delle saldature, la lavorazione dei semiconduttori, ecc. Ogni processo ha esigenze specifiche in termini di livelli di temperatura e precisione di controllo.

L'automazione aiuta a raggiungere la massima produttività e sostenibilità nelle operazioni dell'Impresa 4.0. Le piccole macchine e la lavorazione con il calore non fanno eccezione. Ma non tutte le circostanze richiedono soluzioni ampie e complete. Molte applicazioni possono ottenere prestazioni migliori con regolatori di temperatura (termoregolatori) dedicati relativamente semplici e piccoli controller a logica programmabile (PLC).

I progettisti di macchine possono scegliere tra una serie di opzioni per progetti di automazione semplici, tra cui controller di riscaldatori per ambienti con alimentazione monofase e trifase, controller di riscaldatori con una serie di algoritmi di controllo sofisticati e PLC ottimizzati per ambienti di automazione di piccole e medie dimensioni. Alcune macchine di piccole dimensioni lavorano relativamente isolate, mentre altre possono trarre vantaggio dalla connessione con un impianto più grande.

Questo articolo presenta una rassegna dei controller di potenza e delle opzioni per i controller di riscaldatori, con considerazioni sull'hardware e sul software. Si conclude con uno sguardo ai problemi di integrazione dei sistemi relativi alle tecnologie dei sensori per la misurazione della temperatura e ai PLC ottimizzati per le macchine di piccole e medie dimensioni e presenta prodotti esemplari di Omron.

Dalla polimerizzazione di materiali come resine e adesivi termoindurenti alla produzione di alimenti e bevande, i processi industriali richiedono spesso il controllo della temperatura per mantenere l'efficienza e garantire la qualità. I riscaldatori industriali sono necessari, ma i termoregolatori sono essenziali.

Esiste più di un modo per controllare la temperatura dei riscaldatori industriali. Le priorità operative del sistema determinano l'approccio selezionato. Il semplice controllo della tensione può essere utilizzato quando i costi di esercizio sono la considerazione principale e si può accettare un controllo della temperatura meno preciso.

Regolando la tensione che alimenta l'elemento riscaldante, è possibile controllare il consumo energetico del riscaldatore e variare la potenza termica. Le variazioni di tensione possono essere attuate rapidamente, producendo corrispondenti variazioni di temperatura, ma con un ritardo che varia a seconda della progettazione del sistema. Riducendo la tensione si riducono i costi energetici e si abbassa la temperatura. Tuttavia, il tempo di reazione per la riduzione della temperatura può essere eccessivo per molti processi e può essere difficile controllare con precisione la temperatura.

Al di là del controllo di base della tensione

Per molte applicazioni, il controllo di base della tensione è inadeguato. In questi casi, i progettisti possono utilizzare il controllo on/off, il controllo del ciclo, il controllo ottimale del ciclo o il controllo di fase (Figura 1). Ciascuna di queste tecniche presenta una serie diversa di caratteristiche di prestazione:

- Il controllo di fase offre la migliore risposta in termini di controllabilità con una soluzione di dimensioni e costi contenuti, oltre a prestazioni di rumore accettabili per la maggior parte delle applicazioni.

- Il controllo del ciclo offre una buona risposta in termini di controllabilità, dimensioni e costi contenuti ed eccellenti prestazioni acustiche. Nel controllo "ottimale" del ciclo, lo stato di commutazione viene determinato per ogni semiciclo.

- Il controllo on/off mediante relè allo stato solido (SSR) offre una buona risposta in termini di controllabilità con una soluzione di dimensioni ridotte, un costo ragionevole e prestazioni eccellenti in termini di rumore.

Figura 1: Opzioni di commutazione di potenza per il controllo dei riscaldatori industriali. (Immagine per gentile concessione di Omron)

Figura 1: Opzioni di commutazione di potenza per il controllo dei riscaldatori industriali. (Immagine per gentile concessione di Omron)

Implementazione del controllo di fase e del controllo ottimale del ciclo

Omron offre ai progettisti diverse opzioni per implementare il controllo on/off, il controllo di fase o il controllo ottimale del ciclo, tra cui il modello G3PW-A245EU-S, classificato per tensioni di funzionamento da 100 Vc.a. a 240 Vc.a.; altri modelli sono disponibili per il funzionamento da 400 Vc.a. a 480 Vc.a..

Questi controller includono il rilevamento dell'arresto per surriscaldamento del riscaldatore per aumentare il tempo di servizio del sistema. Una porta di comunicazione RS-485 consente di impostare le variabili e monitorare la corrente di carico.

I controller G3PW supportano il monitoraggio totale del tempo di esercizio e sono adatti all'uso con carichi a resistenza costante e a resistenza variabile.

Controller di potenza multicanale

La serie di controller di potenza multicanale G3ZA aggiunge il controllo del ciclo ottimale trifase per supportare i riscaldatori trifase. Se utilizzato con relè statici zero-crossing, supporta il funzionamento a basso rumore. Un controller può controllare fino a 8 SSR. Inoltre, è disponibile una funzione di avvio graduale per i riscaldatori a lampada (Figura 2).

Figura 2: I controller di potenza multicanale G3ZA supportano il controllo ottimale del ciclo trifase. (Immagine per gentile concessione di Omron)

Figura 2: I controller di potenza multicanale G3ZA supportano il controllo ottimale del ciclo trifase. (Immagine per gentile concessione di Omron)

Ai riscaldatori trifase è stato aggiunto il controllo del ciclo ottimale trifase. Il modello G3ZA-4H203-FLK-UTU è adatto per il funzionamento da 100 Vc.a. a 240 Vc.a. e include la connettività RS-484. Altri modelli sono disponibili per il funzionamento da 400 Vc.a. a 480 Vc.a..

Termoregolatore per l'integrazione del sistema

I termoregolatori come il modello EJ1N-TC4A-QQ possono essere collegati a regolatori di potenza come i regolatori multicanale serie G3ZA. Sono dotati di ingressi per i sensori di temperatura e di connessioni per il PLC del sistema. L'unità di ingresso può gestire termocoppie, termoresistenze (RTD) al platino e ingressi analogici.

La funzionalità include l'autoregolazione (AT) che può aiutare a implementare il controllo proporzionale-integrale-digitale (PID). L'autoregolazione può essere utilizzata per determinare manualmente le costanti PID utilizzando il metodo di risposta a gradini. È possibile collegare fino a 16 termoregolatori utilizzando un unico hub di comunicazione DeviceNet.

Software di gestione termica

I termoregolatori EJ1N possono trarre vantaggio dall'utilizzo del pacchetto software di supporto termico EST2-2C-MV4. Questo software consente di modificare e scaricare in batch i parametri da un PC, velocizzando la configurazione e la messa in servizio.

Supporta inoltre il monitoraggio delle tendenze da un massimo di 31 controller. I parametri che possono essere monitorati includono i valori di processo (PV), i valori di sistema (SV), i valori manipolati (MV), i parametri PID e lo stato on/off degli allarmi.

Le operazioni logiche supportate comprendono l'impostazione di ingressi da ingressi esterni (ingressi evento) o lo stato della temperatura, l'invio di valori a uscite di controllo o ausiliarie esterne e la modifica dello stato operativo con ritardi on/off.

PID migliorato

Il controllo PID può essere molto utile per le applicazioni di controllo della temperatura. I controller di potenza come la serie G3ZA di controller multicanale con SSR a commutazione rapida, insieme ai termoregolatori che utilizzano algoritmi PID, possono fornire il controllo preciso necessario per mantenere le tolleranze di temperatura richieste.

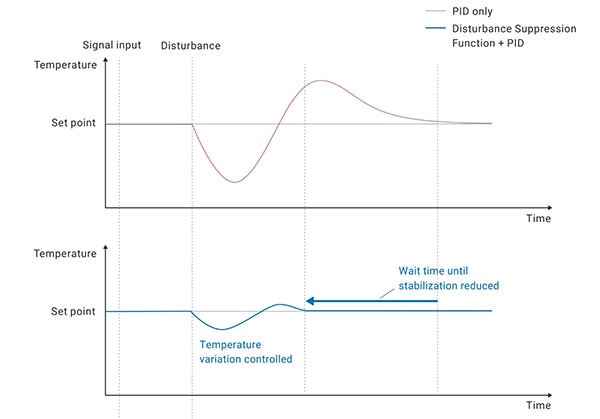

Il controllo PID di base comporta un compromesso tra il raggiungimento rapido dei valori operativi di sistema con una quantità misurabile di sovraelongazione o la riduzione al minimo della sovraelongazione ma con una rampa più lenta verso SV. Inoltre, esiste un compromesso tra il raggiungimento di SV e la risposta ai disturbi di FV effettivo misurati da un sensore. Una migliore risposta alle variazioni PV è spesso associata a scarse prestazioni di rampa di SV.

Per risolvere questi problemi di prestazioni, Omron ha sviluppato un algoritmo PID migliorato chiamato 2-PID, o PID a due gradi di libertà. Le preimpostazioni PID di fabbrica sono adatte alla maggior parte delle applicazioni di riscaldamento e supportano risposte con una sovraelongazione minimo. Tuttavia, con 2-PID, i progettisti possono impostare la velocità di reazione alle variazioni di SV e il controller regola automaticamente l'algoritmo PID per fornire una risposta ottimizzata ai disturbi di PV (Figura 3).

Figura 3: Il controllo della temperatura 2-PID di Omron (grafico inferiore) combina una buona risposta ai disturbi (lato destro) con una buona risposta ai gradini (lato sinistro). (Immagine per gentile concessione di Omron)

Figura 3: Il controllo della temperatura 2-PID di Omron (grafico inferiore) combina una buona risposta ai disturbi (lato destro) con una buona risposta ai gradini (lato sinistro). (Immagine per gentile concessione di Omron)

Il controllo 2-PID è incluso nei termoregolatori E5CC di Omron, come il modello E5CC-QX3A5M-003. Questi controller possono anche implementare un controllo on/off di base per applicazioni meno impegnative.

Il grande display bianco PV indica il valore PV, mentre il display verde SV, più piccolo, indica il valore desiderato (Figura 4). Il software di gestione CX-Thermo, opzionale, assicura una programmazione rapida. Per applicazioni semplici, questi controller possono implementare funzioni di temporizzazione e operazioni logiche di base con l'intervento di un PLC.

Figura 4: I termoregolatori E5CC visualizzano chiaramente i valori PV e SV. (Immagine per gentile concessione di DigiKey)

Figura 4: I termoregolatori E5CC visualizzano chiaramente i valori PV e SV. (Immagine per gentile concessione di DigiKey)

L'interfaccia RS-485 supporta la comunicazione Modbus o il sistema proprietario CompoWay/F di Omron. Questi controller accettano una serie di ingressi, tra cui:

- 12 tipi di termocoppie

- RTD PT100 o JPt100

- Ingressi in corrente da 4 a 20 mA o da 0 a 20 mA

- Ingressi di tensione da 1 a 5 V, da 0 a 5 V o da 0 a 10 V

PID adattivo per la soppressione dei disturbi

I termoregolatori adattivi NX-TC portano il controllo PID a un livello superiore e possono adattarsi alle condizioni operative in tempo reale. Il controllo adattivo consente l'auto-ottimizzazione delle impostazioni di controllo in base alle variazioni del processo. Inoltre, questi controller includono funzioni integrate per le applicazioni di sigillatura degli imballaggi e per gli estrusori di plastica raffreddati ad acqua. Per applicazioni semplici, è possibile implementare un controllo on/off di base.

La funzione di soppressione dei disturbi (DSF) coadiuva il controllo PID per sopprimere le cadute di temperatura causate da disturbi di routine o previsti in applicazioni quali:

- Apparecchiature di deposizione in cui la temperatura della camera si abbassa quando il gas viene iniettato o il materiale viene aggiunto o rimosso attraverso una porta aperta

- Sonde wafer quando viene applicata la corrente al wafer, con conseguente aumento della temperatura

- Sistemi di stampaggio in cui la temperatura dello stampo si abbassa quando viene iniettata la resina

DSF sopprime automaticamente le escursioni termiche positive e negative causate da eventi prevedibili. DSF viene avviato da segnali di attivazione precedenti al disturbo e si aggiunge o si sottrae a MV. L'autoregolazione determina la velocità di avanzamento (FF), il tempo di funzionamento FF e il tempo di attesa FF e può ridurre il tempo di stabilizzazione della temperatura fino all'80% (Figura 5).

Figura 5: Il controllo PID potenziato con DSF può ridurre il tempo di attesa per la stabilizzazione della temperatura fino all'80%. (Immagine per gentile concessione di Omron)

Figura 5: Il controllo PID potenziato con DSF può ridurre il tempo di attesa per la stabilizzazione della temperatura fino all'80%. (Immagine per gentile concessione di Omron)

Le unità NX-TC, come NX-TC2405 a 2 canali, progettate per pilotare gli SSR, sono ottimizzate per la scalabilità. I progettisti possono utilizzare Sysmac Studio di Omron per programmare il controllo di più circuiti o posizioni di riscaldamento quando implementano processi di riscaldamento/raffreddamento multistadio.

Oltre al PID DSF, questi controller supportano il controllo on/off e includono una funzione di rilevamento degli errori di arresto per surriscaldamento del riscaldatore. Includono EtherNet/IP ed EtherCAT per la connettività di rete e possono accettare una varietà di ingressi per sensori a termocoppia o RTD.

Non si può ottimizzare ciò che non si misura

I progetti di commutazione di potenza, i termoregolatori e il software di gestione termica non possono fornire prestazioni ottimali in assenza di informazioni. I sensori di temperatura forniscono i dati operativi che consentono ai controller e al software di svolgere il loro lavoro. I progettisti hanno a disposizione un'ampia gamma di tecnologie per i sensori di temperatura, tra cui:

- I termistori funzionano come resistori sensibili alla temperatura. In genere hanno una ripetibilità e una stabilità di circa ±0,1 °C. Il modello E52-THE5A-0/100C ha un intervallo della temperatura di funzionamento da -50 a 300 °C.

- Il sensore di temperatura di tipo K è una termocoppia contenente conduttori di cromo e allumina e può essere configurato come sensore a immersione, di superficie o di altro tipo. Il modello E52-CA1GTY ha un intervallo della temperatura di funzionamento da 0 a 300 °C.

- I sensori RTD sono altamente precisi e la loro immunità al rumore elettrico li rende adatti ad ambienti industriali difficili. Il sensore RTD pt100 al platino E52-P6DY 1M è indicato per il funzionamento da -50 a 250 °C.

- I sensori a infrarossi (IR) senza contatto, come il modello ES1-LW100-N, sono in grado di misurare la temperatura di un'area bersaglio di 35 mm di diametro a una distanza di 1.000 mm. È specificato per temperature fino a 1.000 °C.

Connettere il tutto in un sistema

I progettisti di macchine di piccole e medie dimensioni con un massimo di 320 I/O possono rivolgersi ai PLC serie CPE2 di Omron. Le capacità di comunicazione di questi piccoli PLC supportano i trasferimenti di dati macchina-macchina (M2M) e l'integrazione nell'Internet delle cose industriale (IIoT).

Con un intervallo della temperatura di funzionamento compreso tra -20 e +60 °C, i PLC CPE2 sono adatti a varie applicazioni industriali come macchine per il confezionamento e la sigillatura, macchine per il riempimento e la tappatura, utensili per la lavorazione di metallo o plastica, macchine per lo stampaggio della plastica e assemblaggio di piccoli pezzi. Il modello CP2E-N30DR-D ha 18 ingressi e 12 uscite e può funzionare con alimentazione da 100 a 240 Vc.a. o 24 Vc.c.. Può essere abbinato all'HMI touchscreen a colori da 7" NB7W-TW01B per una soluzione completa (Figura 6).

Figura 6: Controller CP2E-N30DR-D e HMI touchscreen a colori NB7W-TW01B da 7" di Omron. (Immagine per gentile concessione di Omron)

Figura 6: Controller CP2E-N30DR-D e HMI touchscreen a colori NB7W-TW01B da 7" di Omron. (Immagine per gentile concessione di Omron)

Conclusione

La gestione del calore è un aspetto essenziale per molti processi industriali e richiede la selezione e l'integrazione di controller di potenza e di calore con algoritmi ottimizzati. I sensori di temperatura sono un altro importante tassello del puzzle della gestione del calore. Infine, i progettisti possono rivolgersi a piccoli PLC per supportare la comunicazione M2M e l'integrazione nell'IIoT.

Esonero della responsabilità: le opinioni, le convinzioni e i punti di vista espressi dai vari autori e/o dai partecipanti al forum su questo sito Web non riflettono necessariamente le opinioni, le convinzioni e i punti di vista di DigiKey o le sue politiche.