Come selezionare e utilizzare i supporti per schede CS per garantire prodotti elettronici economici e affidabili

Contributo di Editori nordamericani di DigiKey

2023-02-10

L'assemblaggio è una delle ultime fasi della produzione della maggior parte dei dispositivi elettronici, compresi gli elettrodomestici consumer, l'elettronica generale e le applicazioni automotive. Di solito è seguito solo da un test finale e dall'imballaggio. Quando il dispositivo è pronto per l'assemblaggio, la maggior parte dei costi di produzione è già stata sostenuta. Se il processo di assemblaggio non è robusto ed economico, può comportare prestazioni inferiori alla norma o aumentare inutilmente il costo del dispositivo. L'uso di supporti per circuiti stampati (scheda CS) stampati a iniezione garantisce l'isolamento elettrico ed elimina la necessità di viti, rondelle e dadi, semplificando e velocizzando l'assemblaggio finale.

I supporti per schede CS stampati a iniezione sono componenti dall'aspetto ingannevolmente semplice. Tuttavia, i progettisti devono considerare numerosi fattori nella loro scelta, tra cui gli stili del supporto, come la base adesiva, il fissaggio ai bordi, il bloccaggio inverso e la chiusura a scatto, nonché i metodi di fissaggio, tra cui diversi modelli bloccanti e non, e le scelte dei materiali, come l'acetale, vari tipi di nylon e la gomma monomero etilene-propilene-diene (EPDM).

I criteri di selezione sono ulteriormente complicati dalla necessità di considerare la temperatura di funzionamento, la rigidità rispetto alla flessibilità per gestire i livelli di vibrazioni previsti e la scelta tra componenti classificati Underwriters Laboratories (UL) 94V-0 o quelli meno costosi classificati UL 94V-2. Inoltre, i componenti utilizzati nei gruppi automotive devono essere classificati secondo i requisiti dei materiali della Society of Automotive Engineers (SAE) J1639.

Per affrontare queste sfide e accelerare la scelta e l'uso dei supporti per schede CS stampati a iniezione, i progettisti hanno bisogno di un fornitore che offra un'ampia tipologia di componenti e faccia da sportello unico per tutte le esigenze di supporto delle schede CS.

Questo articolo esamina come vengono fabbricati i supporti per schede CS mediante il processo di stampaggio a iniezione, gli standard e le scelte dei materiali e passa in rassegna i tipi di strutture di montaggio e il loro utilizzo nei supporti per schede CS. Presenta quindi supporti per schede CS rappresentativi di Essentra Components e si conclude con suggerimenti per la selezione e l'integrazione dei supporti nell'assemblaggio dei prodotti.

Stampaggio ad iniezione

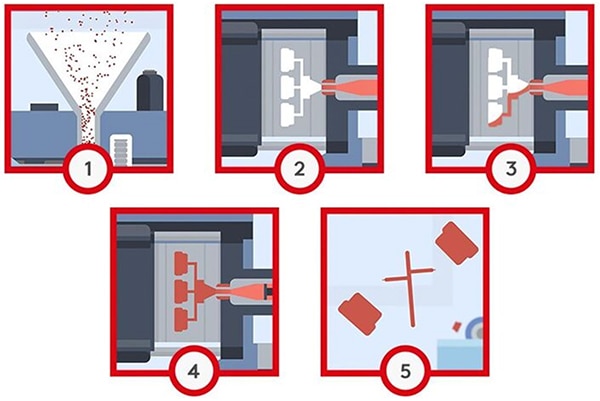

Lo stampaggio a iniezione di materiali termoplastici produce componenti meccanici altamente ripetibili e a basso costo, come i supporti per schede CS. Il processo si svolge in cinque fasi (Figura 1):

- I pellet termoplastici vengono introdotti nella macchina e liquefatti a una temperatura precisa.

- La termoplastica fusa entra nella cavità di iniezione in preparazione allo stampaggio.

- Una volta raggiunta la pressione necessaria nella cavità di iniezione, la termoplastica fusa viene iniettata nello stampo utilizzando una serie di porte per controllare il flusso.

- Quando lo stampo ha raggiunto la capacità adeguata, inizia una fase di mantenimento in cui la pressione viene inizialmente mantenuta sul materiale termoplastico per garantire la produzione di pezzi uguali. Nella seconda parte della fase di mantenimento, la pressione viene rilasciata e i pezzi vengono lasciati raffreddare.

- Lo stampo viene aperto e i pezzi vengono espulsi dall'utensile mediante appositi perni.

Figura 1: Lo stampaggio a iniezione può produrre supporti per schede CS a basso costo e ripetibili. (Immagine per gentile concessione di Essentra Components)

Figura 1: Lo stampaggio a iniezione può produrre supporti per schede CS a basso costo e ripetibili. (Immagine per gentile concessione di Essentra Components)

Standard dei materiali

Due dei più importanti standard sui materiali per i supporti per schede CS sono i requisiti di infiammabilità UL 94 e il sistema di classificazione SAE J1639 per le plastiche poliammidiche (PA) per autoveicoli. Si tratta di standard generali che valgono per tutti i tipi di applicazioni, non solo per i supporti per schede CS.

La norma UL 94 è stata armonizzata con gli standard 60695-11-10 e 60695-11-20 della Commissione Elettrotecnica Internazionale (IEC) e con gli standard 9772 e 9773 dell'Organizzazione normativa internazionale (ISO). Questi standard classificano i materiali in base alla loro tendenza a diffondere o estinguere le fiamme una volta che la parte in esame si incendia.

- V-0 richiede che la combustione si arresti entro 10 secondi su una parte verticale e ammette gocce di materiale a condizione che non siano infiammate.

- V-1 richiede che la combustione si arresti entro 30 secondi su una parte verticale e ammette gocce di materiale a condizione che non siano infiammate.

- V-2 è il meno restrittivo e richiede che la combustione si arresti entro 30 secondo su una parte verticale e ammette la fuoriuscita di materiale infiammato.

SAE J1639 è una pratica raccomandata che fornisce una struttura per la classificazione e le specifiche delle plastiche PA utilizzate nelle applicazioni automotive. Si basa sul sistema di classificazione D 4066 dell'American Society for Testing and Materials (ASTM) per i materiali di PA (nylon) per iniezione ed estrusione. J1639 richiede ulteriori proprietà e caratteristiche descrittive per le plastiche PA ad uso automotive. È integrato da standard OEM proprietari di varie case automobilistiche. I tre elementi di base della J1639 comprendono:

- Standardizzazione dei tipi di nylon rinforzati e non rinforzati, compresi i tipi 66, 6 e 66/6 per le applicazioni automotive.

- Standardizzazione dei metodi di prova utilizzati per caratterizzare le proprietà dei materiali PA.

- Fornire una struttura concisa per la presentazione delle specifiche del materiale.

Qual è il materiale per lo stampaggio?

Sono disponibili diversi tipi di plastica. I più comuni per i supporti delle schede CS sono l'acetale, il nylon e la gomma EPDM. A seconda del materiale, possono supportare temperature di funzionamento da -40 a +85 °C e fornire smorzamento delle vibrazioni, isolamento elettrico e altre caratteristiche. Per progetti personalizzati sono disponibili materiali per alte temperature fino a +200 °C. Due dei nylon più comuni sono PA66 e PA66/6.

Per le applicazioni che possono utilizzare un materiale UL 94V-2, i progettisti possono optare per PA66. Il nylon 66 può essere particolarmente utile per i processi di stampaggio a iniezione. Offre una buona combinazione di forza, rigidità, tenacità, un elevato punto di fusione, una buona lubrificazione superficiale (importante per lo stampaggio a iniezione) e resistenza all'abrasione, nonché resistenza a molti prodotti chimici, oli per macchine e motori, solventi e benzina. Inoltre, PA66 è relativamente economico e privo di alogeni. I componenti realizzati con PA66 soddisfano i requisiti della norma SAE J1639.

Anche PA66/6 è privo di alogeni e può essere utilizzato in applicazioni che richiedono la classificazione UL 94V-0. Le sue proprietà meccaniche sono simili a quelle di PA66, ma con una migliore tenacità alle basse temperature. Può fornire una migliore finitura superficiale e stabilità del colore rispetto a PA66. PA66/6 soddisfa anche i requisiti della norma SAE J1639.

Tipi di montaggio

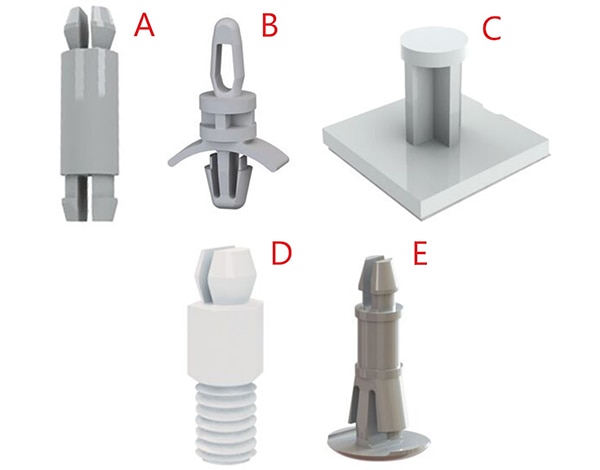

Oltre alla scelta del materiale, le specifiche del tipo di montaggio e del metodo di fissaggio alla scheda CS sono considerazioni importanti per i supporti per schede CS. In entrambi i casi, sono molte le opzioni. Alcuni dei formati di montaggio più comuni illustrati nella Figura 2 comprendono:

- Filettati, compresi i modelli standard che vengono fissati con rondelle e dadi, e autofilettanti che eliminano la necessità di rondelle e dadi.

- L'inserimento a scatto si innesta in un foro del telaio o del pannello per garantire un montaggio sicuro. Le varianti comprendono la chiusura sul bordo, la baionetta, il rivetto ad abete e altre.

- Anche la chiusura a scatto si innesta in un foro del telaio o del pannello, ma si apre facilmente.

- L'inserimento a pressione è un attacco cieco che utilizza alette per una tenuta sicura. Può essere particolarmente utile in applicazioni con vincoli di spazio.

- La base adesiva utilizza il nastro adesivo per eliminare la necessità di un foro di montaggio.

Figura 2: Cinque delle numerose opzioni per collegare i supporti delle schede a pannelli o telai. (Immagine per gentile concessione di Essentra Components)

Figura 2: Cinque delle numerose opzioni per collegare i supporti delle schede a pannelli o telai. (Immagine per gentile concessione di Essentra Components)

Metodi di fissaggio alla scheda CS

La seconda decisione di progettazione, altrettanto importante, è la scelta del metodo di fissaggio alla scheda CS. Come per i tipi di montaggio dei pannelli, esiste un'ampia scelta di metodi di fissaggio; gli esempi illustrati nella Figura 3 comprendono:

- Chiusura a scatto con inserimento a due punte, in cui un lato si blocca e l'altro è sganciabile, per impilare schede CS o collegare una scheda CS a un telaio.

- La chiusura a scatto a punta di freccia con innesto a baionetta garantisce una tenuta molto sicura e favorisce un montaggio rapido nelle applicazioni di impilamento.

- L'attacco di appoggio piatto è un supporto autoadesivo per scheda CS con una linguetta a sgancio rapido.

- L'attacco esagonale/filettato si monta saldamente con un dado esagonale e offre un dispositivo di fissaggio sganciabile a profilo ribassato sull'altro lato.

- L'attacco con doppia chiusura inversa/inserimento a scatto garantisce un collegamento sicuro alla scheda CS. Può essere installato dal lato inferiore del telaio e ha una testa bombata sottile per ridurre al minimo la sporgenza.

Figura 3: Diverse opzioni per il fissaggio dei supporti alle schede CS.(Immagine per gentile concessione di Essentra Components)

Figura 3: Diverse opzioni per il fissaggio dei supporti alle schede CS.(Immagine per gentile concessione di Essentra Components)

Esempi di supporto per schede CS

Data la vasta gamma di combinazioni di materiali, tipologie di montaggio e metodi di fissaggio, non è possibile presentare un quadro completo delle opzioni di supporto delle schede CS. Le seguenti sono alcune delle centinaia di opzioni disponibili presso Essentra Components:

Il modello CRLCBSRE-10-01, realizzato in nylon 66, è conforme alla norma UL 94V-2 ed è simile a "E" nella Figura 3 sopra. La parte superiore si adatta a un foro di 4 mm e la parte inferiore a un foro di 5,4 mm. La lunghezza complessiva del distanziale è di 15,9 mm.

Anche PSM-10-01 è realizzato in nylon 66. Ha un appoggio piatto su un lato e una punta di freccia di bloccaggio (come la parte superiore di "B" nella Figura 3) che si inserisce in un foro da 3,17 mm sul lato opposto. La lunghezza della punta di freccia è di 3,3 mm e la lunghezza del distanziale è di 15,9 mm. È destinato a pannelli di spessore fino a 1,98 mm.

RLEHCBS-7-01BK è un supporto per il montaggio inverso e per la tenuta al bordo, realizzato in nylon nero 66 e si monta in un foro sul fondo di 9,52 x 7,95 mm in un pannello di 1,57 mm di spessore (Figura 4). Il pannello superiore ha un foro da 3,96 mm e si blocca su un pannello di 1,57 mm. La lunghezza del distanziale è di 12,7 mm.

Figura 4: RLEHCBS-7-01BK è dotato di un supporto per il fissaggio alla scheda CS. (Immagine per gentile concessione di Essentra Components)

Figura 4: RLEHCBS-7-01BK è dotato di un supporto per il fissaggio alla scheda CS. (Immagine per gentile concessione di Essentra Components)

Scelta tra UL 94V-0 o V-2 e un'altra opzione progettuale

I seguenti supporti sono disponibili in PA66/6 o PA66.

Per le installazioni che necessitano di un supporto piatto con un foro di montaggio su un lato e una punta di freccia di bloccaggio sul lato opposto, i progettisti possono scegliere tra CBSS-10-01 classificato UL 94V-2 (Figura 5) o CBSS-10-19 classificato UL 94V-0.

Figura 5: Il CBSS-10-01 è un esempio di supporto con una punta di freccia di bloccaggio su un lato e un supporto piatto con un foro sull'altro. (Immagine per gentile concessione di Essentra Components)

Figura 5: Il CBSS-10-01 è un esempio di supporto con una punta di freccia di bloccaggio su un lato e un supporto piatto con un foro sull'altro. (Immagine per gentile concessione di Essentra Components)

Per le applicazioni che richiedono un distanziale simile ad "A" nella Figura 3, i progettisti possono rivolgersi al modello MSPM-5-01, classificato UL 94V-2 o al modello MSPM-5-19, classificato UL 94V-0.

Per le applicazioni in cui è necessario un design simile a quello di "B" nella Figura 3, i progettisti possono prendere in considerazione il modello LCBS-2-12-19, classificato UL 94V-0 o il modello LCBS-2-12-01, classificato UL 94V-2.

Conclusione

Come illustrato, i supporti per schede CS sono disponibili in un'ampia gamma di forme e dimensioni e sono realizzati con diversi tipi di materiali. Se a ciò si aggiunge la necessità di supportare l'assemblaggio efficiente e affidabile, tra gli altri requisiti applicativi, il processo di selezione può essere scoraggiante. Nella maggior parte dei casi, il consiglio migliore per i progettisti è quello di selezionare una o più opzioni che sembrano adatte all'applicazione e poi sperimentare per determinare quella che meglio supporta tutti i requisiti di montaggio.

Letture consigliate

- Utilizzare interconnessioni dense e flessibili per progettare dispositivi di monitoraggio dei pazienti compatti e ad alte prestazioni

- Usare i connettori a perforazione di isolante (IDC) a innesto diretto per razionalizzare l'assemblaggio e ridurre la distinta base

- Come sfruttare i vantaggi dei connettori filo-scheda in prodotti finali ultracompatti

Esonero della responsabilità: le opinioni, le convinzioni e i punti di vista espressi dai vari autori e/o dai partecipanti al forum su questo sito Web non riflettono necessariamente le opinioni, le convinzioni e i punti di vista di DigiKey o le sue politiche.