Come monitorare e controllare accuratamente il flusso di gas nelle applicazioni industriali

Contributo di Editori nordamericani di DigiKey

2022-01-04

Molti impianti di automazione industriale e di produzione richiedono spesso l'uso di gas come aria, ossigeno, azoto, idrogeno, elio e argon per vari processi e applicazioni. Questi usi includono la pulizia, il taglio, la saldatura e la produzione di prodotti chimici. In molti casi, le attrezzature di precisione e i processi chimici richiedono un controllo estremamente preciso del gas per evitare malfunzionamenti difficili da diagnosticare delle attrezzature o errori di processo. Inoltre, il flusso di gas in eccesso può provocare una perdita di efficienza, insieme ai costi extra associati alla sostituzione del contenitore del gas.

La precisione del flusso di gas, misurato in litri standard al minuto (SLM), è un problema interessante, poiché la precisione della misurazione è influenzata dalla pressione e dalla temperatura, così come dalla precisione del meccanismo di rilevamento. I controller di portata massica standard sono comunemente usati per controllare il flusso di gas, ma questi possono perdere precisione nel tempo e richiedono una calibrazione periodica anche mentre sono in servizio, aggiungendo così al costo della vita utile. I progressi tecnologici hanno portato all'uso della misurazione microtermica delle temperature del gas per determinare con precisione il flusso volumetrico in SLM.

Questo articolo discute l'importanza dei gas industriali e i problemi derivanti da un controllo impreciso del flusso di gas. Esamina quindi i controller di portata massica di Sensirion con tecnologia avanzata di rilevamento del flusso di gas e spiega come impostarli e utilizzarli efficacemente per ridurre il costo complessivo migliorando l'efficienza, l'affidabilità e la produttività.

I gas industriali richiedono un controllo preciso

Gli impianti industriali usano una varietà di gas per varie finalità, in base alle proprietà dei singoli gas. Alcuni sistemi, come quelli di riscaldamento, ventilazione e condizionamento dell'aria (HVAC) possono tollerare piccoli errori nel controllo del flusso di gas, ma le attrezzature di precisione come la deposizione chimica a vapore (CVD), la cromatografia gassosa e liquida e la spettrometria di massa richiedono un controllo estremamente preciso dei gas per evitare malfunzionamenti delle attrezzature o errori di processo. Questi malfunzionamenti sono difficili da diagnosticare e possono comportare lunghi e costosi tempi morti.

I gas infiammabili come l'idrogeno, l'acetilene e il butano si mescolano con l'ossigeno per creare calore, fiamme o un'esplosione controllata. I gas devono essere miscelati nella concentrazione adeguata al processo. Proprio come nel motore a combustione interna di un'automobile, una miscela di gas infiammabile troppo magra o troppo ricca può produrre una fiamma per temperatura impropria, risultando in un processo inefficiente o fallito.

I gas compressi come l'ossigeno, l'ossido di azoto e l'aria sono usati come agenti ossidanti e per aiutare la combustione. Una quantità insufficiente di gas compresso può risultare in un errore di processo chimico, mentre una quantità eccessiva di gas comporta una perdita di efficienza, uno spreco di gas e un aumento dei costi.

I gas inerti come l'argon, il biossido di carbonio e l'azoto sono spesso utilizzati per operazioni critiche di sicurezza come il controllo degli incendi o dell'ossidazione, ma anche per sopprimere alcune reazioni chimiche. Una quantità insufficiente di gas può risultare nella mancata soppressione dell'incendio, mentre una quantità eccessiva di gas spreca il gas e aumenta i costi associati.

Controllo del flusso di gas con i controller di portata massica industriali

I controller di portata massica sono utilizzati per misurare il volume adeguato di gas. Nella loro forma più semplice, i controller di portata massica sono completamente manuali e non richiedono un alimentatore. Il volume di gas viene regolato ruotando un quadrante fino all'impostazione corretta. Tuttavia, i controller di portata massica manuali misurano solo il volume a temperatura ambiente e non possono tener conto delle variazioni di volume dovute ai cambiamenti di pressione o di temperatura del gas. Per questo, i controller di portata massica elettronici sono utilizzati per il controllo di precisione dei gas.

L'unità di misura SLM per il flusso di volume dei gas industriali è definita come un litro di flusso di gas per un minuto a una temperatura standard del gas di 0 °C e una pressione assoluta standard del gas di 1 bar. Il volume di qualsiasi gas varia in base alla temperatura e alla pressione, quindi il controller di portata massica deve essere in grado di tener conto dei cambiamenti nelle condizioni ambientali e variare il volume del flusso di conseguenza. La maggior parte dei controller di portata massica elettronici è calibrata per un gas target per fornire un controllo accurato del flusso sulle variazioni di temperatura e pressione, ma spesso questa calibrazione vien meno nel tempo, richiedendo una ricalibrazione periodica durante il servizio. Questo aumenta i costi di manutenzione, mentre se non viene effettuata la ricalibrazione, si riduce l'efficienza del sistema.

Controller di portata massica di precisione senza calibrazione in servizio

La soluzione a questo è una famiglia di controller di portata massica di precisione che non richiede la calibrazione in servizio. Sensirion ha una soluzione con i suoi controller di portata massica serie SFC5500 (Figura 1). La serie SFC5500 utilizza la misurazione microtermica delle temperature del gas per determinare con precisione la misurazione precisa del volume in SLM, indipendentemente dalle variazioni di temperatura e pressione del gas.

Figura 1: La famiglia di controller di portata massica SFC5500 di Sensirion utilizza la tecnologia microtermica CMOSens per misurare con precisione il volume di gas attraverso il canale di flusso, indipendentemente dalle variazioni di temperatura o pressione. (Immagine per gentile concessione di Sensirion)

Figura 1: La famiglia di controller di portata massica SFC5500 di Sensirion utilizza la tecnologia microtermica CMOSens per misurare con precisione il volume di gas attraverso il canale di flusso, indipendentemente dalle variazioni di temperatura o pressione. (Immagine per gentile concessione di Sensirion)

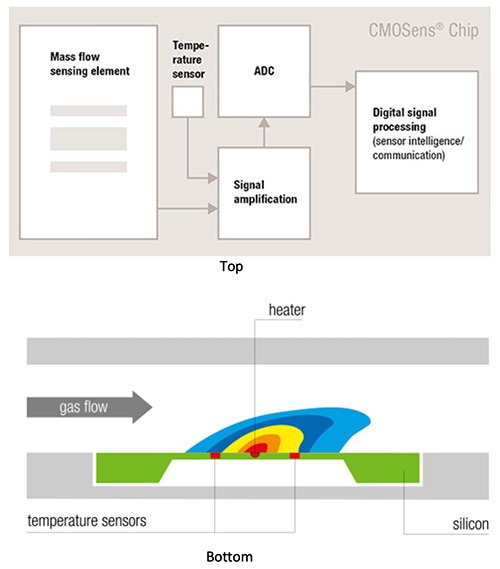

Chiamata CMOSens, la tecnologia di flusso del volume di gas di Sensirion misura accuratamente il volume del gas attraverso il canale di flusso del gas. CMOSens è un termine generale per l'approccio di Sensirion che combina il rilevamento, il condizionamento del segnale e l'elaborazione su un singolo dispositivo CMOS per un controllo preciso nel tempo in un piccolo dispositivo (Figura 2, in alto).

Figura 2: CMOSens combina il rilevamento, il condizionamento del segnale e l'elaborazione in un singolo dispositivo CMOS (in alto). In un'applicazione di misurazione del flusso di gas (in basso), i sensori di temperatura e l'elaborazione associata eseguono una misurazione microtermica per garantire la precisione. (Immagine per gentile concessione di Sensirion)

Figura 2: CMOSens combina il rilevamento, il condizionamento del segnale e l'elaborazione in un singolo dispositivo CMOS (in alto). In un'applicazione di misurazione del flusso di gas (in basso), i sensori di temperatura e l'elaborazione associata eseguono una misurazione microtermica per garantire la precisione. (Immagine per gentile concessione di Sensirion)

Nell'implementazione della misurazione del flusso di gas utilizzando CMOSens, i sensori di temperatura sono posizionati a monte e a valle, con in mezzo un riscaldatore regolabile montato su una membrana stabilizzata a pressione (Figura 2, in basso). Un terzo sensore di temperatura rileva la temperatura del gas.

Il flusso di gas sui due sensori e il riscaldatore creano le letture di temperatura sui due sensori. Queste due letture, insieme alla lettura del sensore di temperatura del gas, sono rilevate da un'unità di elaborazione del segnale integrata e combinate con le impostazioni di calibrazione memorizzate per il particolare gas, producendo una lettura accurata del flusso di volume indipendentemente dalla pressione e dalla temperatura.

Il tempo tipico di assestamento per i controller di portata massica SFC5500 è inferiore a 100 ms, il che consente letture accurate durante le variazioni repentine di temperatura, pressione e condizioni di flusso. Poiché la tecnologia CMOSens compensa la temperatura e la pressione, questa configurazione ha una deriva zero nel tempo, quindi un dispositivo SFC5500 non ha mai bisogno di ricalibrazione sul campo, a meno che non si cambi il gas target.

Controller di portata massica basato su CMOSens

Un esempio di controller di portata massica SFC5500 è il modello SFC5500-200SLM. È un controller di flusso ad alto volume progettato e calibrato solo per aria, azoto e ossigeno. I gas azoto e aria sono supportati con una portata volumetrica massima a fondo scala di 200 SLM e una precisione di controllo specificata dello 0,10% della portata totale a fondo scala o 0,20 SLM. Il flusso di ossigeno gassoso è supportato con una portata volumetrica massima a fondo scala di 160 SLM, con una precisione di controllo specificata dello 0,20% del flusso a fondo scala o 0,32 SLM. Sensirion specifica che la precisione di questa unità può deteriorarsi leggermente quando il flusso di gas è superiore a 100 SLM. Il design SFC5500-200SLM è tale da permettere un controllo di precisione dell'aria o dell'ossigeno senza calibrazione in servizio.

SFC5500-200SLM di Sensirion si interfaccia con un computer host tramite un comune connettore RS-485 DB-9. Sono supportate anche le comunicazioni DeviceNet e IO-Link. Le mandate del gas sono raccordi a compressione Legris con un diametro esterno di 10 mm, compatibili con i raccordi standard da 10 mm per il gas.

Per supportare altri gas, Sensirion offre il flussimetro per gas multipli SFC5500-10SLM. Oltre ad aria, azoto e ossigeno, questo controller supporta anche idrogeno, elio, argon, biossido di carbonio, protossido di azoto e metano. Supporta un flusso massimo a fondo scala di 10 SLM per tutti i gas tranne il protossido di azoto, l'argon e il biossido di carbonio, con un flusso a fondo scala di 5,0 SLM. L'accuratezza nel caso peggiore è dello 0,30% del flusso a fondo scala. Supporta le stesse interfacce di comunicazione del modello SFC5500-200SLM. Le mandate del gas sono raccordi a compressione Legris con un diametro esterno di 6 mm, compatibili con i raccordi standard da 6 mm per il gas.

SFC5500-10SLM offre la flessibilità di supportare più gas con un solo controller, semplificando l'inventario. Il controller deve essere configurato e pre-calibrato prima di essere messo in funzione per il gas target da controllare. Non può essere utilizzato per un altro gas senza essere prima riconfigurato.

Configurazione e sviluppo

I controller di portata massica SFC5500 devono essere preconfigurati per il gas target prima di essere messi in funzione. Poiché i diversi gas hanno densità e proprietà diverse, ogni gas richiede un'impostazione e una calibrazione diverse. Per aiutare nella configurazione, calibrazione e valutazione, Sensirion offre il kit di valutazione EK-F5X per la serie SFC5500 (Figura 3). Si noti che il kit non include un controller di portata massica.

Figura 3: Il kit di valutazione EK-F5X di Sensirion permette agli sviluppatori di configurare, calibrare e valutare i controller di portata massica SFC5500 (non forniti nel kit) prima di metterli in servizio. (Immagine per gentile concessione di Sensirion)

Figura 3: Il kit di valutazione EK-F5X di Sensirion permette agli sviluppatori di configurare, calibrare e valutare i controller di portata massica SFC5500 (non forniti nel kit) prima di metterli in servizio. (Immagine per gentile concessione di Sensirion)

Per configurare un controller SFC5500 per la messa in servizio, lo si deve prima collegare al gas da controllare. Il kit di valutazione EK-F5X viene fornito con un cavo DB-9 personalizzato da inserire nel connettore DB-9 sulla parte superiore del controller SFC5500. Il cavo DB-9 si divide in un adattatore c.a. per alimentare il controller SFC5500 durante il funzionamento e un connettore USB per interfacciarsi con un computer host. Un'unità flash USB è inclusa con il driver del dispositivo SFC5500 per il computer host, insieme al software SFC5000, entrambi i quali devono essere caricati sul computer host prima della connessione tramite USB. Il controller SFC5500 viene prima collegato all'alimentazione, poi si collega il connettore USB al computer host. Dopo i soliti segnali mentre il computer riconosce il controller SFC5500 collegato tramite USB, il software SFC5xxx si avvia e invita a configurare la porta COM. Il software visualizza quindi tutte le calibrazioni disponibili per ogni gas supportato dal particolare controller SFC5500, insieme alle calibrazioni disponibili (Figura 4).

Figura 4: Il software SFC5500 di Sensirion fornisce una selezione di calibrazioni per ogni gas supportato dall'unità collegata. (Immagine per gentile concessione di Sensirion)

Figura 4: Il software SFC5500 di Sensirion fornisce una selezione di calibrazioni per ogni gas supportato dall'unità collegata. (Immagine per gentile concessione di Sensirion)

Il software SFC5xxx visualizza la variazione SFC5500 collegata con il numero di serie e la versione del firmware, insieme alla configurazione della porta COM. La scheda System viene selezionata all'avvio e visualizza le calibrazioni di flusso disponibili evidenziate in verde, con la calibrazione attiva evidenziata in rosso. Per cambiare una calibrazione, con il pulsante destro del mouse si sceglie la calibrazione del gas target e si seleziona "Load Calibration". Il controller SFC5500 collegato è ora calibrato per il gas selezionato. La calibrazione è memorizzata nella memoria EEPROM, quindi non è necessario ricalibrare il dispositivo dopo averlo spento e riacceso. È necessario ricalibrare solo se l'unità viene utilizzata per un gas diverso.

Dopo la calibrazione, appare selezionata la scheda Data Display. Questa scheda imposta e controlla il flusso di gas, che può essere impostato su una portata costante o si può generare una forma d'onda personalizzata per variare il flusso. Il controller SFC5500 è ora calibrato e configurato per il funzionamento automatico.

Per applicazioni più complesse dove il flusso deve essere variato programmaticamente, SFC5500 può essere controllato da DeviceNet. La scheda DeviceNet configura l'ID MAC DeviceNet e la velocità baud. Il flusso è facile da controllare a distanza tramite DeviceNet inviando 0x0000 all'unità per nessun flusso, 0xFFFF per il flusso a fondo scala, o qualsiasi valore intermedio. Questo permette operazioni complesse di controllo del flusso e consente lo spegnimento a distanza del flusso di gas in modo facile e veloce, utile in situazioni di emergenza.

Conclusione

Il controllo accurato dei gas industriali è vitale nei processi industriali. Mentre la deriva della calibrazione può richiedere una ricalibrazione periodica per mantenere la precisione, le nuove tecnologie di misurazione del gas possono eliminare tale necessità, con conseguente miglioramento dell'efficienza, riduzione della manutenzione e risparmio totale dei costi a lungo termine.

Esonero della responsabilità: le opinioni, le convinzioni e i punti di vista espressi dai vari autori e/o dai partecipanti al forum su questo sito Web non riflettono necessariamente le opinioni, le convinzioni e i punti di vista di DigiKey o le sue politiche.