Come gli scanner laser di sicurezza miniaturizzati possono massimizzare la protezione e la produttività

Contributo di Editori nordamericani di DigiKey

2024-12-03

La crescente complessità dell'automazione industriale e della logistica per l'Impresa 4.0 richiede nuovi approcci alla progettazione dei sistemi che massimizzino contemporaneamente sicurezza e produttività.

La natura flessibile delle operazioni per l'Impresa 4.0 significa che la collocazione e l'estensione delle operazioni pericolose possono talvolta cambiare e i sistemi di sicurezza devono adattarsi rapidamente. È necessario un sistema di sicurezza riconfigurabile, programmabile e flessibile.

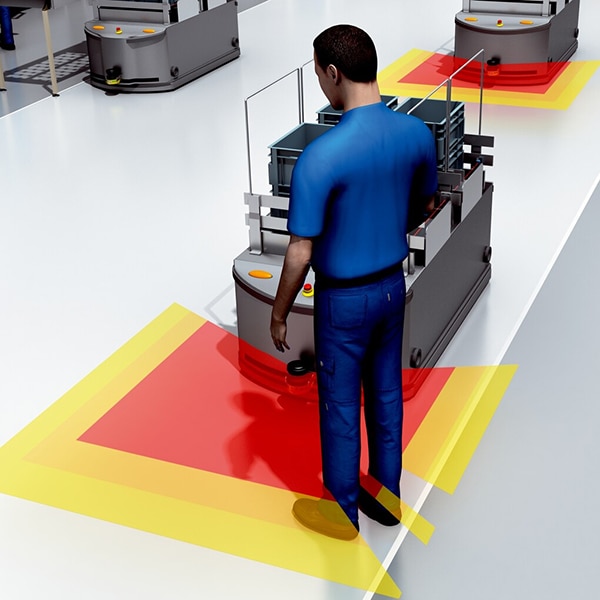

La possibilità di stabilire zone di allerta per avvisare i lavoratori che si avvicinano a un'area pericolosa prima che vi entrino può essere un grande vantaggio. Impedisce ai lavoratori di entrare accidentalmente nell'area pericolosa, di far scattare un dispositivo di sicurezza e di spegnere una macchina. Tutto ciò aumenta il tempo di servizio e la produttività.

Questo articolo inizia con una breve rassegna degli standard internazionali per i tappetini e gli scanner laser di sicurezza, quindi confronta le considerazioni sulle loro applicazioni, esaminando fattori come il funzionamento a contatto rispetto a quello senza contatto, la protezione del campo di avviso e la regolabilità.

Si conclude con esempi di scanner laser di sicurezza miniaturizzati di SICK e del modo in cui soddisfano i requisiti di diverse applicazioni, insieme alle opzioni di installazione e configurazione, compresa la possibilità di sostituirli facilmente in caso di danneggiamento.

Tra i principali standard di sicurezza figurano quello stabilito dalla Commissione Elettrotecnica Internazionale (IEC) 61508, "Sicurezza funzionale dei sistemi elettrici, elettronici ed elettronici programmabili (E/E/PE o E/E/PES)", dell'Organizzazione Normativa Internazionale (ISO) 13849, "Sicurezza delle macchine - Parti dei sistemi di controllo correalte alla sicurezza" e dell'IEC 61496, "Sicurezza dei macchinari - Dispositivi di protezione elettrosensibili".

I tappetini e gli scanner laser di sicurezza soddisfano varie parti di questi standard. Ad esempio, la norma IEC 61508 definisce una serie di livelli di integrità della sicurezza (SIL). Gli scanner laser di sicurezza soddisfano i requisiti SIL 2. Lo stesso vale per alcuni tappetini di sicurezza, ma non per tutti. Alcuni tappetini di sicurezza soddisfano solo i requisiti SIL 1, che è un ordine di grandezza inferiore rispetto a SIL 2.

I dispositivi di sicurezza SIL 1 sono destinati ad applicazioni a basso rischio in cui le conseguenze di un guasto non sono gravi, come la protezione di base delle macchine, i processi non critici e gli allarmi semplici. I dispositivi di sicurezza SIL 2 sono progettati per ridurre i rischi che potrebbero causare lesioni gravi o danni ambientali significativi, ma non necessariamente eventi catastrofici.

Utilizzando concetti simili a SIL, la norma ISO 13849 definisce i livelli di prestazione (PL). I tappetini di sicurezza sono generalmente certificati PLc, mentre gli scanner laser di sicurezza devono essere certificati PLd. Alcune installazioni di tappetini di sicurezza possono anche soddisfare i requisiti di prestazione PLd.

Per ottenere la certificazione, uno scanner laser di sicurezza deve soddisfare i requisiti SIL 2, PLd e IEC 61496-3, in particolare per i dispositivi di protezione optoelettronici attivi sensibili alla riflessione diffusa (AOPDDR, o scanner laser). Le implicazioni delle varie certificazioni di sicurezza per i tappetini e gli scanner laser di sicurezza sono importanti, ma sono solo l'inizio per massimizzare la protezione e la produttività.

Altre considerazioni

I tappetini e gli scanner laser di sicurezza adeguatamente specificati possono entrambi soddisfare i requisiti di sicurezza IEC e ISO. Ma non finisce qui: c'è altro da considerare nelle applicazioni di automazione industriale e di logistica per l'Impresa 4.0.

Un tappetino di sicurezza è una matrice di interruttori meccanici. Quando rileva un peso, come una persona che lo calpesta, chiude uno o più interruttori, invia un segnale al controller del tappetino che interrompe il funzionamento del sistema protetto.

La natura meccanica dei tappetini di sicurezza può essere fonte di preoccupazione. Anzitutto, perché il tappetino funzioni, deve esserci un contatto diretto con una persona. In secondo luogo, i tappetini sono soggetti a usura e (a volte letteralmente) a strappi. Le persone possono far cadere strumenti pesanti e/o affilati sul tappetino, danneggiandolo (Figura 1). Oppure un carrello elevatore potrebbe calpestare il tappetino e danneggiarlo. Anche fattori ambientali come la fuoriuscita di materiali corrosivi possono compromettere un tappetino.

Figura 1: Un tappetino di sicurezza, per funzionare, richiede il contatto fisico e può essere compromesso da incidenti e rischi ambientali. (Immagine per gentile concessione di SICK)

Figura 1: Un tappetino di sicurezza, per funzionare, richiede il contatto fisico e può essere compromesso da incidenti e rischi ambientali. (Immagine per gentile concessione di SICK)

Regolabilità

I tappetini di sicurezza sono installazioni fisse e per questo non regolabili. Esistono diverse dimensioni e configurazioni di tappetini per esigenze di installazione specifiche. Ciò può essere una sfida per le fabbriche e le operazioni logistiche per l'Impresa 4.0, che sono soggette a riconfigurazione in base alle esigenze dei processi.

Le modifiche ai sistemi basati su tappetini di sicurezza possono richiedere l'acquisto di un nuovo tappetino, prolungando il tempo necessario per rendere operativa la transizione. Questo può avere un impatto negativo sulla disponibilità delle macchine e sulla produttività complessiva.

Un modo per ridurre al minimo l'impatto è quello di tenere a portata di mano tappetini di sicurezza di ricambio di varie misure. In questo modo si possono velocizzare i cambi e la sostituzione dei tappetini danneggiati. Ma è anche costoso. Può anche essere necessario tenere a portata di mano una serie di controller per tappetini di sicurezza, poiché non tutti i tappetini sono compatibili con tutti i controller.

Questi problemi possono essere affrontati utilizzando gli scanner laser di sicurezza. Gli scanner laser di sicurezza non si basano su interruttori meccanici, ma sono dispositivi elettronici adattabili alle varie esigenze applicative.

Gli scanner laser di sicurezza sono una tecnologia senza contatto che utilizza un laser a infrarossi (IR) per scansionare l'ambiente circostante nelle due dimensioni. Emettono brevi impulsi di luce IR, se un impulso di luce colpisce un oggetto, viene riflesso sullo scanner. La distanza dall'oggetto può essere determinata con un elevato grado di precisione in base all'intervallo di tempo tra il momento della trasmissione e quello del ritorno della luce riflessa.

La capacità di determinare la distanza dagli ostacoli consente agli scanner laser di sicurezza di stabilire una serie di campi di avviso e di protezione in base alla vicinanza di un oggetto. Alcuni scanner laser di sicurezza possono avere decine di campi definiti. Ciò può essere utile per applicazioni come la navigazione di un robot mobile autonomo.

Gli scanner laser di sicurezza S300 Mini Standard di SICK sono ottimizzati per le applicazioni di sicurezza che richiedono che siano attivi contemporaneamente tre campi definiti: uno di protezione e due di avviso. Le dimensioni compatte di 102 x 116 x 105 mm li rendono adatti ad applicazioni come celle di lavoro robotizzate e veicoli a guida automatica (AGV) (Figura 2).

Figura 2: Confronto delle dimensioni dello scanner laser di sicurezza S30 Mini Standard e di una lattina di bibita. (Immagine per gentile concessione di SICK)

Figura 2: Confronto delle dimensioni dello scanner laser di sicurezza S30 Mini Standard e di una lattina di bibita. (Immagine per gentile concessione di SICK)

Gli scanner S300 Mini Standard hanno un angolo di scansione di 270° per coprire un'ampia area e una risoluzione selezionabile per il rilevamento di mani, gambe o corpo. Questi scanner supportano campi di avviso fino a 8 m e sono disponibili con tre campi di protezione massimi:

Ambienti dinamici

Gli ambienti dinamici, in cui il layout o le condizioni operative cambiano o in cui gli AGV si spostano, possono beneficiare di scanner laser di sicurezza configurabili. Le zone di rilevamento possono essere modificate in base alle esigenze di protezione.

L'impostazione di più campi di avviso può essere particolarmente utile per evitare che le persone si avvicinino troppo e spengano una macchina. I dispositivi di segnalazione possono includere una semplice luce lampeggiante in caso di superamento del primo campo di avviso e una sirena o un segnalatore acustico in caso di superamento del secondo campo di avviso. Esistono regole specifiche per il calcolo delle dimensioni dei campi di protezione.

Calcolo della distanza di sicurezza

La norma ISO 13855, "Sicurezza macchine - Posizionamento delle protezioni rispetto all'avvicinamento del corpo umano", contiene linee guida per il calcolo della distanza minima di sicurezza necessaria per arrestare una macchina quando una persona vi si avvicina. La norma ISO 13855 si applica a diversi tipi di dispositivi di sicurezza, tra cui scanner laser di sicurezza, barriere fotoelettriche di sicurezza, dispositivi sensibili alla pressione, tappetini e pavimenti di sicurezza e altro ancora.

Può essere utile per calcolare le dimensioni dei campi di sicurezza per gli scanner laser di sicurezza (Figura 3). Una formula comune per calcolare la distanza di sicurezza, S, è S = (K × (TM + TS)) + ZG + ZR + CRO, dove:

- K = Velocità di avvicinamento (1.600 mm/s, definita nella norma ISO 13855)

- TM = Tempo di arresto della macchina o del sistema

- TS = Tempo di risposta dello scanner laser di sicurezza e del controller a valle

- ZG = Supplemento generale = 100 mm

- ZR = Supplemento per errori di misurazione legati alla riflessione

- CRO = Supplemento per evitare il superamento

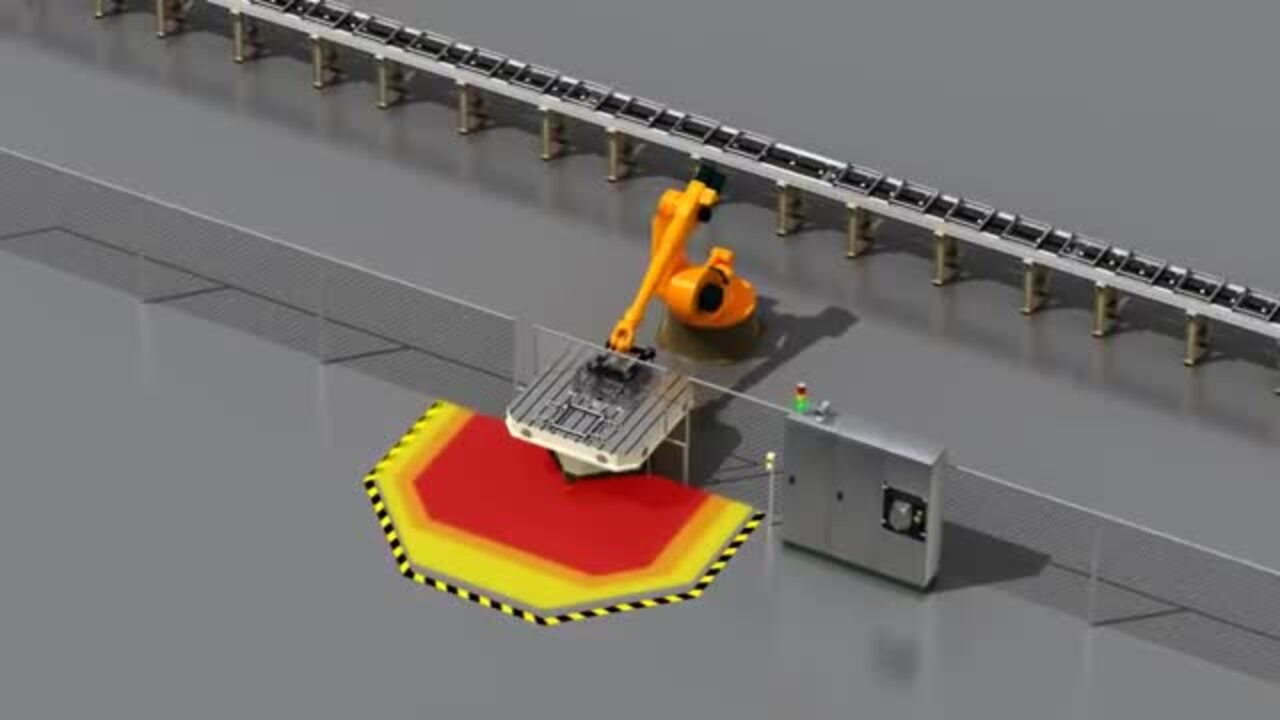

Figura 3: Le linee guida ISO 13855 possono essere utilizzate per calcolare le dimensioni dei campi di sicurezza (in rosso) per gli scanner laser di sicurezza come il modello S300 Mini Standard. (Immagine per gentile concessione di SICK)

Figura 3: Le linee guida ISO 13855 possono essere utilizzate per calcolare le dimensioni dei campi di sicurezza (in rosso) per gli scanner laser di sicurezza come il modello S300 Mini Standard. (Immagine per gentile concessione di SICK)

Veicoli a guida automatica

I veicoli a guida automatica (AGV) spostano gli articoli in modo rapido ed efficiente senza l'intervento umano nelle fabbriche, nei magazzini e nei centri di distribuzione dell'Impresa 4.0. In alcuni AGV vengono utilizzate strisce o paraurti per rilevare gli ostacoli. Ciò può limitare la velocità di spostamento dell'AGV e le strisce o i paraurti possono subire danni fisici che richiedono la sostituzione e mettono fuori uso l'AGV per un certo periodo.

Per mantenere la sicurezza, la flessibilità e la massima disponibilità, gli AGV possono sostituire le strisce e i paraurti come dispositivi di sicurezza primari e possono includere uno scanner laser di sicurezza per rilevare gli ostacoli e fermarsi in sicurezza. Le dimensioni ridotte del modello S300 Mini ne facilitano l'integrazione anche negli AGV più piccoli (Figura 4).

Figura 4: Le dimensioni compatte degli scanner laser di sicurezza S300 Mini Standard ne consentono il montaggio su piccoli AGV. (Immagine per gentile concessione di SICK)

Figura 4: Le dimensioni compatte degli scanner laser di sicurezza S300 Mini Standard ne consentono il montaggio su piccoli AGV. (Immagine per gentile concessione di SICK)

L'utilizzo di due scanner laser di sicurezza consente di ampliare l'area protetta. Se gli scanner sono montati sugli angoli anteriori dell'AGV, l'area protetta si estende alla parte anteriore e su entrambi i lati del veicolo. Supponiamo che gli scanner siano montati diagonalmente l'uno di fronte all'altro sulla parte anteriore e posteriore del veicolo. In questo caso, l'area protetta circonderà tutti i lati dell'AGV, consentendo un movimento sicuro in entrambe le direzioni.

Configurazione, installazione e manutenzione

Il software di configurazione e diagnostica (CDS) di SICK può essere utilizzato per definire i campi di protezione e di allarme utilizzando un PC o un laptop. Il software comprende un'interfaccia intuitiva per la progettazione e l'implementazione delle applicazioni. Il software calcola e salva anche tutti i dati di configurazione e diagnostica per una rapida messa in funzione e/o un'efficiente risoluzione dei problemi. La configurazione e la diagnostica possono essere implementate durante la messa in funzione o la manutenzione.

SICK offre anche una scelta del kit di montaggio per fissare fisicamente gli scanner laser di sicurezza S300 Mini. Il kit 1a, modello 2034324, è la staffa di montaggio di base senza coperchio protettivo per l'ottica, mentre il kit 1b, modello 2034325, include la protezione per l'ottica (Figura 5). Inoltre, per allineare gli scanner su due piani è possibile aggiungere staffe di montaggio supplementari, tra cui il kit 2, modello 2039302, e il kit 3, modello 2039303. L'angolo di regolazione massimo è di ±11° in entrambi i piani.

Figura 5: Il kit di montaggio 1b include il coperchio protettivo per l'ottica. (Immagine per gentile concessione di SICK)

Figura 5: Il kit di montaggio 1b include il coperchio protettivo per l'ottica. (Immagine per gentile concessione di SICK)

I kit di montaggio consentono inoltre di sostituire rapidamente le testine danneggiate dello scanner. La testina di ricambio si collega alla spina del sistema, montata in modo permanente sulla macchina. La testina sostitutiva scarica immediatamente i dati di configurazione dalla spina del sistema e assume i compiti di sicurezza programmati, senza riprogrammare o scaricare manualmente i dati di configurazione. Si tratta di un processo plug-and-play che riduce al minimo i tempi di fermo macchina.

Conclusione

Gli scanner laser di sicurezza S300 Mini Standard sono una solida alternativa ai tappetini di sicurezza nelle fabbriche, nei magazzini e nei centri di distribuzione per l'Impresa 4.0, in grado di massimizzare contemporaneamente la sicurezza e la produttività. Sono conformi agli standard di sicurezza IEC 61508, ISO 13849 e IEC 61496 e sono adatti per installazioni fisse e piattaforme mobili come gli AGV. Infine, gli scanner laser di sicurezza S300 Mini Standard supportano una configurazione, un'installazione e una manutenzione flessibili e rapide.

Esonero della responsabilità: le opinioni, le convinzioni e i punti di vista espressi dai vari autori e/o dai partecipanti al forum su questo sito Web non riflettono necessariamente le opinioni, le convinzioni e i punti di vista di DigiKey o le sue politiche.