Come la robotica delta ottimizza e razionalizza i processi di produzione di componenti elettronici

2023-04-19

I robot delta sono relativamente piccoli e vengono impiegati nella manipolazione di prodotti alimentari per l'imballaggio, di prodotti farmaceutici per l'incapsulamento e di prodotti elettronici per l'assemblaggio. La precisione e l'alta velocità dei robot li rendono ideali per queste applicazioni. La loro cinematica parallela assicura un movimento rapido e preciso, conferendo loro al contempo un aspetto ragnesco ben diverso da quello dei robot a braccio articolato.

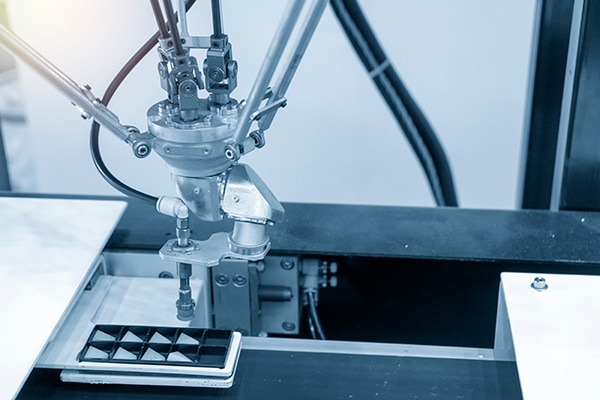

Figura 1: Utilizzo del braccio di collegamento robotico in una linea di produzione di elettronica con effetto di illuminazione. - foto di repertorio (Immagine per gentile concessione di Phuchit • Getty Images)

Figura 1: Utilizzo del braccio di collegamento robotico in una linea di produzione di elettronica con effetto di illuminazione. - foto di repertorio (Immagine per gentile concessione di Phuchit • Getty Images)

I robot delta sono solitamente (anche se non sempre) montati a soffitto per movimentare dall'alto le linee di assemblaggio e confezionamento. Hanno un volume di lavoro molto più ridotto rispetto a un braccio articolato e una capacità molto limitata di accedere a spazi ristretti. Detto questo, la loro rigidità e ripetibilità sono un vantaggio nella lavorazione ad alta precisione di pezzi delicati, compresi i semiconduttori in fase di assemblaggio.

I robot delta contestualizzati

I robot industriali rientrano in varie classificazioni - robot mobili, manipolatori seriali o manipolatori paralleli.

I robot mobili comprendono veicoli terrestri autonomi (AGV) e carrelli elevatori automatizzati, programmati principalmente per spostare materiali all'interno di fabbriche e magazzini.

I robot detti manipolatori seriali hanno una catena di collegamenti cinematici che collegano una base fissa a un effettore terminale; questi robot includono bracci articolati e robot cartesiani. Poiché la rigidità e l'accuratezza posizionale di ciascun collegamento dipende dal collegamento precedente, i manipolatori seriali sono tanto più precisi e rigidi quanto più il collegamento è lontano dalla base. Anche se ci sono eccezioni, questa morfologia tende a limitare la precisione dei robot a sei assi a pochi millimetri... e dopo essersi spostati rapidamente in una nuova posizione ed essersi qui fermati, gli effettori terminali di questi robot oscillano per un po' prima di assestarsi.

Un tipo di manipolatore seriale utilizzato in molte delle stesse applicazioni dei robot delta è il braccio robotico articolato a cedevolezza selettiva o robot SCARA. Dal punto di vista meccanico è piuttosto semplice: due giunti rotanti allineati in modo che i loro assi siano paralleli tra loro e un terzo asse lineare. I due giunti rotanti consentono il posizionamento X-Y su un unico piano, mentre il terzo asse lineare fornisce il movimento in direzione Z. Sebbene possano mancare della precisione dei robot delta, gli SCARA hanno un costo relativamente basso e sono in grado di eseguire i compiti abbastanza rapidamente, anche in spazi ristretti.

Figura 2: Un robot delta è un tipo di manipolatore parallelo con tre parallelogrammi tutti collegati a un unico corpo rigido all'estremità dell'effettore terminale. La base di ciascun parallelogramma viene azionata in un singolo grado di libertà rispetto alla base del robot. I robot delta sono tipicamente montati a soffitto per tendere i nastri trasportatori o i pezzi di lavoro dall'alto. (Immagine per gentile concessione di Wikimedia Commons)

Figura 2: Un robot delta è un tipo di manipolatore parallelo con tre parallelogrammi tutti collegati a un unico corpo rigido all'estremità dell'effettore terminale. La base di ciascun parallelogramma viene azionata in un singolo grado di libertà rispetto alla base del robot. I robot delta sono tipicamente montati a soffitto per tendere i nastri trasportatori o i pezzi di lavoro dall'alto. (Immagine per gentile concessione di Wikimedia Commons)

A differenza dei manipolatori seriali, i robot detti manipolatori paralleli (compresi i robot delta) hanno molteplici collegamenti cinematici che collegano l'effettore terminale alla base. Questa morfologia produce una struttura molto più resistente, rigida e leggera rispetto ai robot seriali. La loro struttura leggera ma rigida permette ai robot delta di accelerare rapidamente per offrire tempi di ciclo molto brevi. Un altro tipo di manipolatore parallelo è la piattaforma Stewart o l'esapode, che offre la massima rigidità, precisione e velocità, spesso per correggere le vibrazioni in tempo reale in applicazioni ottiche di precisione.

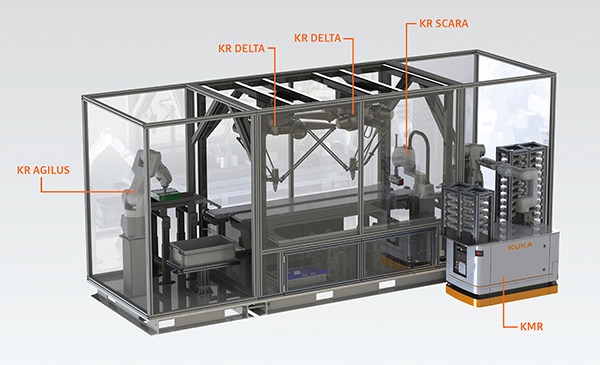

Figura 3: Una cella di lavoro dotata di visione che impiega robot delta, robot SCARA e robot mobili. Il robot delta è in acciaio inossidabile e ha un grado di protezione IP67. (Immagine per gentile concessione di KUKA)

Figura 3: Una cella di lavoro dotata di visione che impiega robot delta, robot SCARA e robot mobili. Il robot delta è in acciaio inossidabile e ha un grado di protezione IP67. (Immagine per gentile concessione di KUKA)

In genere, ogni parallelogramma di un robot delta è azionato da un motore elettrico rotativo mediante attuazione lineare. (I robot delta a basso costo serie Drylin di Igus utilizzano una configurazione di azionamento lineare meno comune.) L'accoppiamento dei parallelogrammi vincola l'effettore terminale al solo movimento traslazionale. In questo modo si ottengono gli stessi gradi di movimento di una macchina cartesiana a tre assi, ma con una struttura molto più rigida e leggera. Un ulteriore vantaggio di questa configurazione è che la massa dei motori di azionamento si trova nella base (tipicamente montata a soffitto), quindi tutte le parti mobili del robot sono elementi strutturali leggeri e passivi. Alcuni robot delta hanno assi rotanti aggiuntivi montati in serie sull'effettore terminale per fornire un movimento a quattro, cinque o sei assi.

Panoramica delle applicazioni dei robot delta

I robot delta sono ampiamente utilizzati in applicazioni pick-and-place per l'assemblaggio di componenti elettronici e per il confezionamento di prodotti alimentari e farmaceutici. Quando un robot delta opera su uno o più nastri trasportatori o piattaforme di assemblaggio mobili, gli oggetti vengono convogliati o trasportati all'interno del volume di lavoro del robot. Poi un sistema di visione identifica le posizioni e gli orientamenti esatti dei pezzi per guidare il robot su dove e come afferrare o intervenire sul pezzo.

Figura 4: Questo robot delta azionato da un servomotore si muove a 200 cicli al minuto entro tre gradi di libertà (DoF), più un asse rotazionale. Un controller può comandare gli assi di questi robot con un tempo di risposta di 2 msec per sincronizzarsi con i nastri trasportatori e altre attività. Un altro tipo di robot delta è il Quattro, che ha quattro anziché tre parallelogrammi che collegano la base all'effettore terminale per garantire un'elevata rigidità e precisione di posizionamento ad alta velocità. (Immagine per gentile concessione di Omron Automation)

Figura 4: Questo robot delta azionato da un servomotore si muove a 200 cicli al minuto entro tre gradi di libertà (DoF), più un asse rotazionale. Un controller può comandare gli assi di questi robot con un tempo di risposta di 2 msec per sincronizzarsi con i nastri trasportatori e altre attività. Un altro tipo di robot delta è il Quattro, che ha quattro anziché tre parallelogrammi che collegano la base all'effettore terminale per garantire un'elevata rigidità e precisione di posizionamento ad alta velocità. (Immagine per gentile concessione di Omron Automation)

Quindi, il robot delta può raccogliere un oggetto e poi spostarlo nella posizione desiderata. Successivamente, potrebbe posizionare l'oggetto nel luogo e nell'orientamento desiderato. Ad esempio, un robot delta può prelevare componenti elettronici orientati in modo casuale su un nastro trasportatore e assemblarli su un circuito stampato presentato alla cella di lavoro tramite un secondo nastro trasportatore.

Spesso, più robot delta lavorano simultaneamente lungo una linea con due nastri trasportatori paralleli in movimento continuo per il pick-and-place al volo. I sistemi di controllo centralizzati coordinano i sistemi di queste installazioni, facendo affidamento sulla visione artificiale per informare le routine di controllo dei robot. Ogni singola operazione di prelievo e posizionamento può essere completata in una frazione di secondo.

Con diversi robot delta operanti contemporaneamente, l'assemblaggio e il confezionamento possono essere molto rapidi.

Impieghi specifici dei robot delta per la produzione di componenti elettronici

La produzione di componenti elettronici si affida ai robot delta per il trasporto e la movimentazione di schede a circuiti stampati (PCB) e componenti, l'assemblaggio di dette schede e dei dispositivi.

Le PCB sono stratificate con substrati non conduttivi e strati di rame. I layout dei circuiti sono tipicamente stampati sulla scheda per litografia, il resto dello strato di rame viene inciso chimicamente. Vengono quindi applicate maschere di saldatura non conduttive per evitare ponti di saldatura tra i componenti e le tracce di rame molto vicini tra loro. L'assemblaggio di PCB prevede il posizionamento e la successiva saldatura di componenti a foro passante o a montaggio superficiale (SMT). I vecchi circuiti stampati utilizzavano solo componenti a foro passante, ma oggi questa pratica è poco diffusa. I componenti a foro passante prevedono conduttori che sono inseriti attraverso i fori della scheda e saldati sul lato opposto per una maggiore resistenza meccanica, ma questo processo aggiuntivo li rende più difficili da assemblare. Non c'è da stupirsi che la tecnologia SMT sia oggi preferita per i componenti più piccoli: questi sono molto più adatti alla produzione in volumi altamente automatizzati. Tuttavia, per i componenti più grandi, come condensatori, trasformatori e connettori, è spesso necessario un montaggio a foro passante.

Figura 5: Le schede elettroniche viaggiano su un nastro trasportatore attraverso una cella di lavoro per l'assemblaggio. (Immagine per gentile concessione di Getty Images)

Figura 5: Le schede elettroniche viaggiano su un nastro trasportatore attraverso una cella di lavoro per l'assemblaggio. (Immagine per gentile concessione di Getty Images)

Per entrambi i tipi di fissaggio dei componenti su PCB, la visione artificiale integrata in un robot delta può controllare la variazione e l'orientamento dei componenti prima dell'installazione sulla scheda. Per un'elevata produttività, la testa pick-and-place robotica può essere progettata per operare su più componenti alla volta. Un robot può anche applicare la pasta saldante e un altro può applicare il calore per collegare elettricamente i componenti installati. Oppure, i componenti possono essere fissati con una tecnica di saldatura a onda, anche se le macchine per tale scopo sono costose e più adatte alla produzione di volumi molto elevati. Ancora più costoso è il fatto che i componenti troppo grandi per le macchine di inserimento vengono spesso assemblati manualmente sulle schede dei semiconduttori. Può anche essere necessario applicare manualmente la saldatura in punti difficili da raggiungere tra i componenti.

In quest'ultimo caso, i robot delta possono sostituire le operazioni manuali per posizionare i componenti più grandi e saldare tra i componenti.

I robot delta possono anche essere molto meno costosi e molto più facili da configurare rispetto alle macchine pick-and-place di tipo cartesiano. In fondo, queste ultime sono grandi e pesanti, basti pensare alle macchine utensili CNC. I sistemi cartesiani sono difficili da spostare e, una volta spostati, possono richiedere la ricalibrazione, a sua volta costosa e lunga. I robot delta, invece, sono abbastanza piccoli e leggeri da poter essere spostati con una certa frequenza. Dopo l'installazione nella nuova sede, è sufficiente eseguire una semplice routine di autocalibrazione e riprendere il funzionamento.

Figura 6: Alcuni robot delta si muovono su cinque assi per orientare oggetti di ogni tipo. Il modello IRB 365 qui illustrato è in grado di selezionare, alimentare, prelevare, riorientare e posizionare prodotti da 1 kg con 120 prelievi al minuto, soddisfacendo le esigenze degli impianti di produzione che necessitano di elevata produttività ed efficienza. Comandato da un controller compatto per robot delta chiamato OmniCore, il sistema offre un controllo del movimento performante, connettività digitale e più di mille funzioni programmate. (Immagine per gentile concessione di ABB)

Figura 6: Alcuni robot delta si muovono su cinque assi per orientare oggetti di ogni tipo. Il modello IRB 365 qui illustrato è in grado di selezionare, alimentare, prelevare, riorientare e posizionare prodotti da 1 kg con 120 prelievi al minuto, soddisfacendo le esigenze degli impianti di produzione che necessitano di elevata produttività ed efficienza. Comandato da un controller compatto per robot delta chiamato OmniCore, il sistema offre un controllo del movimento performante, connettività digitale e più di mille funzioni programmate. (Immagine per gentile concessione di ABB)

Le opzioni dei robot delta sono numerose. Codian Robotics è un'azienda specializzata in robot delta, a differenza della maggior parte dei produttori di robot industriali che producono principalmente robot a braccio articolato. I robot delta dell'azienda offrono carichi utili da 1,5 a 125 kg per eseguire l'assemblaggio di minuscole parti elettroniche a molti progetti di dimensioni molto più grandi. Una partnership con Mitsubishi Electric abbina i robot delta di Codian ai controller Mitsubishi.

I robot delta di ABB sono prodotti a marchio FlexPicker. Il modello attuale è IRB 360, un robot delta con due assi rotanti ausiliari in serie all'effettore terminale per il movimento a cinque assi. Questi robot sono ottimizzati per le operazioni di pick-and-place.

Fanuc produce robot delta in due gamme. La serie M comprende robot di piccole dimensioni utilizzati per l'assemblaggio di piccole parti (in genere elettroniche) e robot più grandi. I robot serie M sono disponibili in configurazioni a tre, quattro e cinque assi. I robot serie DR-3iB sono robot a quattro assi più grandi progettati per operazioni di prelievo e imballaggio, con velocità di movimento fino a 5,5 m/sec e carichi utili fino a 8 kg.

Conclusione

I robot delta offrono un'automazione conveniente e flessibile per la produzione di componenti elettronici. Spesso offrono una velocità superiore e una maggiore flessibilità rispetto ad altre macchine robotiche e di pick-and-place automatizzate.

Esonero della responsabilità: le opinioni, le convinzioni e i punti di vista espressi dai vari autori e/o dai partecipanti al forum su questo sito Web non riflettono necessariamente le opinioni, le convinzioni e i punti di vista di DigiKey o le sue politiche.