Nutzung von IO-Link für mehr Flexibilität, Verfügbarkeit und Effizienz in Industrie-4.0-Fabriken

Zur Verfügung gestellt von Nordamerikanische Fachredakteure von DigiKey

2023-07-11

Die Unterstützung der Datenerfassung und -analyse, die das Markenzeichen von Industrie 4.0 sind, kann häufig Produktions- und Prozessänderungen erfordern, die das Hinzufügen, Entfernen oder Umprogrammieren von digitalen Sensoren, Stellantrieben, Anzeigen und anderen Komponenten beinhalten. Es kann schwierig sein, dies bei den bestehenden Automatisierungsnetzwerkprotokollen mit ihren unterschiedlichen Eigenschaften effizient umzusetzen. Installationen für Industrie 4.0 benötigen eine weitere Ebene der Vernetzung und Flexibilität zwischen den installierten Netzwerken und der wachsenden Anzahl von lokalisierten Sensoren, Aktoren und Anzeigen.

Um diese Herausforderungen zu bewältigen, wurde IO-Link als offener Standard entwickelt, der Signale von Geräten wie Sensoren, Aktoren und Anzeigern mit übergeordneten Netzwerken wie Ethernet IP, Modbus TCP/IP und PROFINET und von dort aus mit speicherprogrammierbaren Steuerungen (SPS), Mensch-Maschine-Schnittstellen-Geräten (HMI), übergeordneten Steuerungs- und Datenerfassungssystemen (SCADA) und mit der Cloud verbinden kann. Die serielle IO-Link-Vernetzung ist als IEC 61131-9 mit einfachen ungeschirmten drei- oder fünfadrigen Standardkabeln gemäß IEC 60974-5-2 genormt. Entwickler von Automatisierungssystemen werden feststellen, dass IO-Link besonders geeignet ist, um den schnellen Einsatz und die Fernkonfiguration, -überwachung und -diagnose von verbundenen Geräten zu unterstützen, die für Industrie-4.0-Fabriken erforderlich sind.

Dieser Artikel gibt einen Überblick über die Fähigkeiten und Vorteile von IO-Link und befasst sich mit der Struktur und dem Betrieb von IO-Link-Netzwerken, einschließlich der Verwendung verschiedener Arten von IO-Link-Geräten für den Aufbau lokaler Netzwerke von Sensoren, Aktoren und Anzeigen zur Unterstützung von Industrie 4.0. Es werden reale Beispiele von IO-Link-Master-, Hub- und Datenkonverter-Komponenten von Banner Engineering vorgestellt, die verwendet werden können, um Massen von Industrie-4.0-Randgeräten effizient einzusetzen.

Wo kann IO-Link eingesetzt werden?

IO-Link stellt ein untergeordnetes Netzwerk zur Verfügung, das Daten von verteilten Sensoren, Aktoren und Anzeigern erfasst, an Konverter weiterleitet, die die Daten in das IO-Link-Format umwandeln, und sie dann je nach Bedarf an IO-Link-Hub- oder Master-Geräte zur Verbindung mit übergeordneten Fabriknetzwerken wie Ethernet, Modbus und PROFINET verteilt (Abbildung 1).

Abbildung 1: IO-Link bietet eine Komplettlösung für die Verbindung von Legacy- und anderen Sensoren, Aktoren und Geräten (links) mit bestehenden SCADA- und HMI-Systemen sowie der Cloud (rechts) in Industrie-4.0-Netzwerken. (Bildquelle: Banner Engineering)

Abbildung 1: IO-Link bietet eine Komplettlösung für die Verbindung von Legacy- und anderen Sensoren, Aktoren und Geräten (links) mit bestehenden SCADA- und HMI-Systemen sowie der Cloud (rechts) in Industrie-4.0-Netzwerken. (Bildquelle: Banner Engineering)

Zu den wichtigsten Eigenschaften von IO-Link gehören die folgenden:

- Offener Standard

- Unterstützt die schnelle Integration, Konfiguration und Inbetriebnahme lokaler Geräte, um Umstellungen zu beschleunigen und eine höhere Flexibilität bei minimalem Bedarf an manueller Unterstützung durch Techniker zu ermöglichen

- Kompatibilität mit bestehenden Automatisierungsnetzwerken

- Robuste Zwei-Wege-Kommunikation, die entweder synchron oder asynchron sein kann, um die Kommunikationseffizienz zu maximieren

- Ferndiagnoseunterstützung bis auf die Geräteebene

- Die Möglichkeit, Sensor- oder Aktorparameter dynamisch zu ändern, um die Prozessoptimierung zu beschleunigen

- Integrierte Geräteidentifikation und automatische Neuzuweisung von Parametern zur Maximierung der Verfügbarkeit

Vernetzung von IO-Link-Geräten

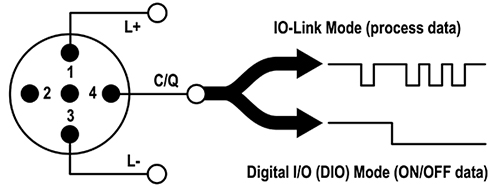

Die Geräte in einem IO-Link-Netzwerk werden über drei- oder fünfadrige, ungeschirmte Kabel mit einer Länge von bis zu 20 Metern (m) verbunden. Die IEC 60947-5-2 definiert die Pinbelegung von Master und Gerät. Die Stecker sind dem Gerät zugeordnet, während die Buchsen für den Master verwendet werden. Die Steckverbinder können M5, M8 oder M12 mit bis zu fünf Pins sein. Am Master werden 24 Volt Gleichstrom (VDC) mit bis zu 200 Milliampere (mA) zwischen den Pins 1 und 3 bereitgestellt, um als optionale Stromversorgung für Geräte zu dienen. Pin 4 ist als digitaler Eingang (DI) oder digitaler Ausgang (DO) gemäß IEC 61131-2 definiert und unterstützt die Abwärtskompatibilität mit älteren Geräten gemäß IEC60947-5-2.

Es gibt zwei Klassen von Masterports, A und B. Bei Ports der Klasse A sind die Pins 2 und 5 nicht angeschlossen (NC), und bei Ports der Klasse B können diese Pins als DI, DO, nicht angeschlossen (NC) konfiguriert werden oder eine zusätzliche Stromversorgung bereitstellen. In den meisten industriellen Installationen werden M12-Schnellkupplungssteckverbinder verwendet. Eine Zusammenfassung der in der IEC 60974-5 definierten Pinbelegung ist in Abbildung 2 dargestellt:

- Pin 1: +24 VDC, maximal 200 mA (L+)

- Pin 2: Digitale I/O (nur PNP)

- Pin 3: 0 Volt (L-)

- Pin 4: Digitale I/O (NPN, PNP oder Gegentakt) und IO-Link-Kommunikation

- Pin 5: Mittelpin NC (optional)

Abbildung 2: IO-Link ist eine einfache Lösung für die Bereitstellung von Stromversorgung und Datenverbindungen für Geräte in Randbereichen wie Sensoren und Aktoren. (Bildquelle: Banner Engineering)

Abbildung 2: IO-Link ist eine einfache Lösung für die Bereitstellung von Stromversorgung und Datenverbindungen für Geräte in Randbereichen wie Sensoren und Aktoren. (Bildquelle: Banner Engineering)

Warum IO-Link?

IO-Link trägt zu erheblichen Leistungsverbesserungen in Industrie-4.0-Netzwerken bei, indem es die einfache Installation oder den Austausch von Geräten mit standardisierter, zuverlässiger und kostengünstiger Verdrahtung ermöglicht. Darüber hinaus soll es die Integration von isolierten Sensoren in bestehende Netzwerke vereinfachen. Zu den Vorteilen von IO-Link gehören:

Datenverfügbarkeit wird durch IO-Link ermöglicht, um isolierte Geräte und Automatisierungsinseln zu einem einheitlichen Netzwerk zu verbinden. Daten auf Sensorebene sind nicht immer verfügbar oder leicht zu beschaffen. Mit IO-Link können Daten einfach erfasst werden und in Echtzeit zur Verfügung stehen, um Prozesse zu optimieren und die proaktive Wartung von Maschinen und Sensoren zu unterstützen. IO-Link unterstützt drei primäre Datentypen, die weiter kategorisiert werden können: zyklische Daten, die automatisch nach einem regelmäßigen Zeitplan übertragen werden, oder azyklische Daten, die auf Anfrage oder nach Bedarf übertragen werden:

- Prozessdaten: Hierbei handelt es sich um Informationen wie Sensormesswerte, die das Gerät an den Master überträgt, sowie um Informationen vom Master zur Steuerung der Gerätefunktionen, wie z. B. die Beleuchtung bestimmter Segmente einer Mastbeleuchtung. Prozessdaten können zyklisch oder azyklisch sein.

- Servicedaten: Diese enthalten Informationen über das Gerät und werden manchmal auch als Gerätedaten bezeichnet. Zu den Servicedaten gehören Geräteparameterwerte, Gerätebeschreibung sowie Modell- und Seriennummer. Sie sind azyklisch und können je nach Bedarf von einem Gerät gelesen oder auf ein Gerät geschrieben werden.

- Ereignisdaten: Dies umfasst die Fehlerbehandlung und beinhaltet Fehlermeldungen wie das Überschreiten von Parametereinstellungen oder Wartungswarnungen wie eine verschmutzte Linse an einem Bildsensor. Sie werden azyklisch übermittelt, sobald ein auslösendes Ereignis eintritt.

Die Fernkonfiguration ermöglicht es Netzbetreibern und Technikern, die Geräteparameter über die Software zu lesen und zu ändern, ohne sich zu jedem einzelnen Gerät begeben zu müssen. Die Sensorparameter können bei Bedarf dynamisch geändert werden, um bestehende Prozesse zu verfeinern, Produkt- und Prozessänderungen zu beschleunigen, Massenanpassungen zu unterstützen und Maschinen- und Anlagenstillstände zu minimieren.

Ein vereinfachter Geräteaustausch wird durch die Möglichkeit der Fernkonfiguration von Geräten ermöglicht. Die Funktion Auto Device Replacement (ADR) in IO-Link kann automatische Parameteranpassungen und Neuzuweisungen für ausgetauschte Geräte bereitstellen. Mit ADR können Netzbetreiber bestehende Parameterwerte in ein Ersatzgerät importieren oder die Parameter bei Bedarf aktualisieren, um schnelle und genaue Netzänderungen und -wartungen zu gewährleisten.

Die erweiterte Diagnose nutzt die zyklischen und azyklischen Kommunikationsfähigkeiten von IO-Link, um Netzwerkbetreibern umfassende Informationen über den Betriebszustand jedes Geräts in der Fabrik zu liefern. Die Möglichkeit der Ferndiagnose des Gerätebetriebs kann die Identifizierung von Geräten beschleunigen, die sich verschlechtern oder außerhalb der Spezifikationen arbeiten. Dies ermöglicht eine effizientere Planung der Wartung oder des Geräteaustauschs.

Eine standardisierte und einfache Verdrahtung ist ein wesentliches Merkmal von IO-Link. Im Gegensatz zu anderen Netzwerkprotokollen werden IO-Link-Geräte, -Konverter, -Hubs und -Master mit einfachen und kostengünstigen ungeschirmten Kabeln und Schnellkupplungssteckern angeschlossen. Die Master-Slave-Architektur von IO-Link vereinfacht die Verdrahtungsanforderungen weiter und eliminiert Probleme bei der Netzwerkkonfiguration.

Erste Schritte: IO-Link-Master/Controller

Entwickler von Automatisierungssystemen, die die Nutzung von IO-Link hinzufügen oder erweitern möchten, können mit der Auswahl eines IO-Link-Masters (oder Controllers) wie dem DXMR90-4K von Banner Engineering beginnen, der Daten aus mehreren Quellen konsolidiert, eine lokale Datenverarbeitung bietet und die Verbindung zum übergeordneten Netzwerk ermöglicht (Abbildung 3).

Abbildung 3: Der IO-Link-Master DXMR90-4K kann Daten aus vier lokalen Quellen kombinieren und mit einem übergeordneten Netzwerk verbinden. (Bildquelle: Banner Engineering)

Abbildung 3: Der IO-Link-Master DXMR90-4K kann Daten aus vier lokalen Quellen kombinieren und mit einem übergeordneten Netzwerk verbinden. (Bildquelle: Banner Engineering)

Die vier Ports des DXMR90-4K unterstützen die gleichzeitige Kommunikation mit bis zu vier IO-Link-Geräten. Es unterstützt die Datenerfassung, die Randverarbeitung und die Protokollkonvertierung für den Anschluss an industrielles Ethernet oder Modbus/TCP und kann Daten an Webserver übertragen. Weitere Merkmale des DXMR90-4K sind:

- Kompaktes und leichtes Gehäuse, das Platz spart und den Einsatz vereinfacht

- Die Schutzart IP67 macht einen separaten Schaltschrank überflüssig und trägt so zu einer Reduzierung der Installationskosten bei

- Ermöglicht konsolidierte Kabelverläufe, die die Komplexität und das Gewicht der Verkabelung minimieren, was besonders bei Anwendungen wie der Robotik wichtig sein kann

- Erweiterbare interne Logiksteuerung mit Aktionsregeln und ScriptBasic-Programmierung, die ein hohes Maß an Flexibilität bietet

Für einfachere Installationen können Entwickler auf Geräte wie den IO-Link-Master R45C-2K-MQ mit zwei Ports für Modbus-Verbindungen zurückgreifen.

IO-Link-Hubs

Wenn zahlreiche Sensoren oder Aktoren an einen einzigen IO-Master angeschlossen werden müssen, kann ein IO-Link-Hub verwendet werden, um Sensor- und Aktorsignale zu bündeln und sie über ein einziges Kabel an einen IO-Link-Master zu übertragen. Der R90C-4B21-KQ verfügt beispielsweise über vier Eingangsports und wird über einen Standard-M12-Stecker mit dem Master verbunden (Abbildung 4). Es handelt sich um einen kompakten bimodalen (PNP oder NPN) zu IO-Link Gerätekonverter, der diskrete Eingänge verbindet und den Wert an einen IO-Link-Master sendet. Er verfügt über folgende Merkmale:

- Verzögerungsmodi wie ON/OFF Delay, ON/OFF/Retriggerable One-Shot, ON/OFF, Pulse-Stretcher und Totalizer

- Zu den Messwerten gehören Anzahl, Ereignisse pro Minute und Dauer

- Die diskrete Spiegelung ermöglicht die Spiegelung der Signale (Eingang und Ausgang) an jeden der vier Ports

- Diskrete I/Os können unabhängig als NPN oder PNP konfiguriert werden

- Robustes, umspritztes Design für Schutzart IP68

Abbildung 4: Der Hub R90C-4B21-KQ kann die Kommunikation von vier Geräten konsolidieren und sie mit einem IO-Link-Master verbinden. (Bildquelle: Banner Engineering)

Abbildung 4: Der Hub R90C-4B21-KQ kann die Kommunikation von vier Geräten konsolidieren und sie mit einem IO-Link-Master verbinden. (Bildquelle: Banner Engineering)

IO-Link-Signalwandler

Für IO-Link-Netzwerke stehen verschiedene Arten von Konvertern zur Verfügung, um Sensoren und andere Geräte anzuschließen, die eine Reihe von Signaltypen verwenden können, z. B. diskrete PNP- oder NPN-Signale, analoge 0 bis 10 VDC-Signale und Stromwandler. Beispiele für IO-Link-Signalwandler sind:

- R45C-K-IIQ IO-Link/Analogstrom-Wandler (Stomein- oder -ausgang) (Abbildung 5)

- R45C-K-UUQ IO-Link/Analogspannung-Wandler (Spannungsein- oder -ausgang)

- R45C-K-IQ Wandler für analogen Stromausgang

- R45C-K-UQ Wandler für analogen Spannungsausgang

Abbildung 5: Der IO-Link-Konverter R45C-K-IIQ kann ein Master-Gerät mit lokalen Geräten über analoge Ein- und Ausgänge verbinden. (Bildquelle: Banner Engineering)

Abbildung 5: Der IO-Link-Konverter R45C-K-IIQ kann ein Master-Gerät mit lokalen Geräten über analoge Ein- und Ausgänge verbinden. (Bildquelle: Banner Engineering)

Es sind auch IO-Link-Inline-Konverter erhältlich, die etwa so groß sind wie eine einzelne AA-Batterie. Diese Konverter können verschiedene Signaltypen verarbeiten und sie in IO-Link, Modbus oder andere Protokolle umwandeln. Der S15C-I-KQ ist zum Beispiel ein Analogstrom-zu-IO-Link-Wandler, der an eine 4 bis 20 mA Stromquelle angeschlossen wird und den Wert an einen IO-Link-Master ausgibt. Die geringe Größe dieser Wandler vereinfacht die Einbindung älterer Sensoren in Netzwerke mit Standardprotokollen für die Prozess- oder Umweltüberwachung. Dank der Schutzart IP68 können sie in großem Umfang in industriellen Umgebungen eingesetzt werden.

Fazit

IO-Link bietet die nötige Vernetzung, um die Daten zu sammeln, die zur Optimierung der Leistung von Industrie-4.0-Fabriken erforderlich sind, indem ältere und andere Geräte am Netzwerkrand mit dem Haupt-Ethernet-IP-, Modbus-TCP/IP- oder PROFINET-Netzwerk verbunden werden. Es unterstützt ein hohes Maß an Datenverfügbarkeit, erweiterte Diagnose, Fernkonfiguration und vereinfachten Gerätetausch und beschleunigt so Prozess- und Produktionswechsel unter Verwendung der in IEC 61131-9 standardisierten Vernetzung mit einfachen ungeschirmten 3- oder 5-adrigen Standardkabeln, die in IEC 60974-5-2 definiert sind.

Empfohlene Lektüre

Haftungsausschluss: Die Meinungen, Überzeugungen und Standpunkte der verschiedenen Autoren und/oder Forumsteilnehmer dieser Website spiegeln nicht notwendigerweise die Meinungen, Überzeugungen und Standpunkte der DigiKey oder offiziellen Politik der DigiKey wider.