Unabhängig von der Umgebung sehr genaue Mehrkanal-Temperaturmessungen durchführen

Zur Verfügung gestellt von Nordamerikanische Fachredakteure von DigiKey

2018-02-27

Obwohl die Temperaturmessung für viele Anwendungen eine gängige Anforderung ist, stellen sehr exakte Messergebnisse für Entwickler eine erhebliche Herausforderung dar. Diese Herausforderung zu meistern, führt häufig zu komplexen Entwicklungen und längeren Entwicklungszyklen. Dank neuer Komponenten kann die Komplexität jedoch verringert werden.

Dieser Artikel befasst sich kurz mit den Anforderungen an die Temperaturmessung und den mit der Entwicklung präziser Lösungen verbundenen Herausforderungen. Anschließend stellt der Artikel den Temperaturfühler LTC2986-1 von Linear Technology vor, beschreibt, wie dieser die genannten Herausforderungen angeht, und endet mit einer Demonstration, wie Entwickler diese Funktionen in typischen Anwendungen mit unterschiedlichen Temperatursensoren, wie Thermoelementen, RTDs und Thermistoren, nutzen können.

Anforderungen und Verfahren der Temperaturmessung

Bei der Konstruktion robuster Temperaturmesssysteme greifen Entwickler auf verschiedenste Sensortypen zurück, um ihre speziellen Anforderungen an Kosten, Genauigkeit und Temperaturbereich zu erfüllen. Aufgrund der Tatsache, dass sie Temperaturbereiche von -265 °C bis über 1800 °C abdecken können, werden Thermoelemente als Sensoren normalerweise bevorzugt unter schwierigen Bedingungen eingesetzt.

Thermoelemente erzeugen eine Spannung, die eine Funktion aus der Temperaturdifferenz zwischen der Spitze und der Kaltstelle, d h. dem Ende von zwei Leitern, mit denen das Thermoelement gebildet wird, ist. Deshalb hängt die allgemeine Messgenauigkeit von der präzisen Messung sowohl der Spannung des Thermoelements als auch seiner Kaltstelle ab.

Während Thermoelemente aufgrund des Seebeck-Effekts Spannungsgradienten erzeugen, erfordern andere gängige Temperatursensoren einschließlich von Widerstandstemperaturdetektoren (Resistance Temperature Detector, RTD), Thermistoren und sogar Dioden einen Erregerstrom, um eine temperaturabhängige Ausgangsspannung zu erzeugen. Als resistive Komponenten erfordern RTDs und Thermistoren darüber hinaus einen Präzisionsmesswiderstand, der mit der Erregerstromquelle in Reihe geschaltet ist. Der Messwiderstand bildet mit der Widerstandskomponente ein Widerstandsnetzwerk zur ratiometrischen Messung der Spannung über dem Sensor. Und schließlich müssen Entwickler für jede Art von Sensor die entsprechenden Verfahren zur Umrechnung der Messergebnisse in linearisierte Temperaturdaten anwenden, indem sie Lookup-Tabellen oder Gleichungen verwenden.

Abgesehen vom Sensor stellen sich Entwicklern eine Reihe von Herausforderungen, wenn es darum geht, den ordnungsgemäßen Betrieb des Temperaturmesssystems sicherzustellen. Temperatursensoren werden in der Regel an Stellen platziert, die schwierigen Umgebungsbedingungen in Fabriken, Geschäftsräumen, Gebäuden und Privatwohnungen ausgesetzt sind, und zwar immer dann, wenn Temperaturgradienten in Luft- oder Flüssigkeitsströmen gemessen werden müssen. In industriellen Anwendungen sind sie durch lange Kabelstrecken zwischen den Sensoren und den Eingängen der Messsysteme elektrischem Rauschen, Verschleiß und externen Spannungsquellen ausgesetzt, die sowohl Sensoren als auch die zugehörigen Messsysteme beschädigen können.

Die meisten Ingenieure nutzen mehrere Methoden, um die Einflussfaktoren für die Leistung von Temperaturmesssystemen zu berücksichtigen. Da zunehmend mehr Temperatursensoren benötigt werden, führen herkömmliche Ansätze in der Regel dazu, dass die Entwicklung komplexer wird und die Kosten für die Bereitstellung und Wartung in die Höhe getrieben werden. Der LTC2986-1 von Linear Technology meistert diese Herausforderungen, indem er präzise Temperaturmessungen mehrerer Sensoren mit minimalem Aufwand für den Entwickler liefert.

Weniger komplex

Das LTC2986-1 von Linear Technology wurde zur Vereinfachung des Designs als Mehrkanal-Temperaturmesssystem entwickelt. Es unterstützt konstruktionsbedingt die meisten Sensortypen, einschließlich von Thermoelementen, RTDs, Thermistoren, Dioden und aktiven analogen Temperatursensoren. Da diese Komponente vollständige Signalpfade, Konvertierung, Linearisierung und andere Merkmale bereits enthält, können Entwickler hochpräzise Temperaturmesssysteme abgesehen von den eigentlichen Temperatursensoren mit nur wenigen zusätzlichen Komponenten umsetzen (Abb. 1). Auch wenn frühere Mitglieder der Produktreihe, wie das LTC2984 von Linear Technology, mehr Eingangskanäle anbieten, liefert das LTC2986-1 zusätzliche Betriebsmodi, mit denen, wie unten beschrieben, einzigartige Lösungen zur Steigerung der Präzision möglich sind.

Abb. 1: Entwickler können eine große Vielfalt an Temperatursensoren an das LTC2986-1 von Linear Technology anschließen, das zehn Eingänge, programmierbare Stromquellen, integrierte Linearisierungstabellen und Fehlererkennungsfunktionen umfasst. (Bildquelle: Linear Technology)

Für RTDs, Thermistoren und Dioden erzeugt die Komponente automatisch spezifische Erregerströme, misst die resultierende Sensorspannung und generiert ein linearisiertes Ergebnis in °C oder °F. Im LTC2986-1 sind die Umrechnungs- und Linearisierungsdaten für die meisten RTDs und Thermistoren bereits vorprogrammiert. Ebenso ist das Bauteil für fast alle Standard-Thermoelemente vorkonfiguriert und unterstützt die Kaltstellenkompensation durch RTDs, Thermistoren, Dioden oder aktive analoge Temperatursensoren. Bei der Temperaturmessung löst die Komponente automatisch polynome Gleichungen zur Umrechnung der Ausgangsspannung von Thermoelementen und Kaltstellenmessungen in einen aussagekräftigen Temperaturmesswert. Für allgemeinere Umwandlungen können Entwickler die Analog/Digital-Wandler (ADW) des LTC2986-1 nutzen, um asymmetrische oder differenzielle Spannungsmessungen durchzuführen und so unbearbeitete Spannungsergebnisse zu erzeugen oder die Ergebnisse mittels einer programmierbaren Lookup-Tabelle umzurechnen.

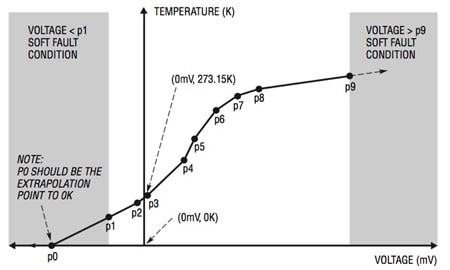

Neben den Daten für branchenübliche Sensoren kann die Komponente auch mit kundenspezifischen RTDs, Thermoelementen, Dioden, aktiven Sensoren und Thermistoren verwendet werden. Für kundenspezifische Fühler können Entwickler eine Lookup-Tabelle mit bis zu 64 Datenpunkten in den Speicher laden, die Sensorausgabewerte für Temperaturen darstellen. Für angepasste Thermistoren können Entwickler ebenfalls bis zu sechs, in der Regel von den Thermistor-Herstellern bereitgestellte, Steinhart-Hart-Koeffizienten direkt in die Komponente laden. Analog zu den integrierten Daten für Standardsensoren nutzt das Bauteil diese angepassten Koeffizienten und Lookup-Tabellen für die abschließende Temperaturinterpolation während der Umwandlung sowie bei der Erkennung von Soft-Faults (Abb. 2).

Abb. 2: Das LTC2986-1 von Linear Technology kann für kundenspezifische Sensoren vom Entwickler erstellte Lookup-Tabellen verwenden, die automatisch Fehler generieren, wenn die Eingangswerte aus dem Bereich der vorgegebenen Eingangsdaten fallen. (Bildquelle: Linear Technology)

Mehr Präzision und Schutz

Für die Umwandlung verwendet die Komponente mehrere Zyklen, um die Genauigkeit zu erhöhen. Im Normalbetrieb nutzt sie zwei Umwandlungszyklen, um Offset-Fehler und Rauschen vor der Erzeugung des endgültigen Temperaturergebnisses zu kompensieren. Außerdem können Entwickler das Bauteil im Drei-Zyklus-Modus nutzen, der zulasten der Messgeschwindigkeit, ca. 251 ms im Vergleich zu 167 ms im Zwei-Zyklus-Modus, einige Vorteile bietet.

Im Drei-Zyklus-Modus kann die Komponente offene Schaltkreise erkennen, indem sie im ersten Zyklus einen Stromimpuls generiert, der von der normalen Zwei-Zyklus-Umwandlung gefolgt wird. Wenn sie in den darauf folgenden Umwandlungszyklen eine hohe Spannung erkennt, setzt sie ein Status-Bit, um einen Hard-Fault zu melden, der auf ein vermutlich defektes Thermoelement oder Kabel hinweist. Zudem ist die Komponente in der Lage, über die Hard-Faults durch offene Schaltkreise hinaus eine ganze Reihe weiterer Fehlerbedingungen zu melden (Abb. 3).

|

Abb. 3: Das LTC2986-1 von Linear Technology erzeugt Hard- und Soft-Faults für alle Sensormesswerte sowie zusätzliche Ergebnisse für Kaltstellenmessungen in Verbindung mit Thermoelementen, wie hier dargestellt. (Bildquelle: Linear Technology)

Abgesehen vom Schutz der Anwendungen gegen Sensorfehler verwenden Entwickler in der Regel Methoden, die das Messsystem selbst schützen sollen. Temperatursensoren kommen häufig in schwierigen Umgebungen zum Einsatz. Sensoren, wie Thermoelemente, sind häufig ungeschirmt und stellen einen leicht zugänglichen Strompfad zum Eingang des Messsystems dar. Selbst bei gekapselten Sensoren, wie RTDs oder Thermistoren, können Kabel beschädigt werden, wodurch es bei hohen Spannungen unter Umständen zum Kurzschluss in den Leitern oder zwischen den Leitern kommen kann. Und nicht zuletzt können auch sorgfältige Anwender und Techniker Kabel falsch anschließen, besonders bei Anwendungen, die mit universellen Hardware-Anschlüssen für unterschiedliche Sensortypen ausgelegt sind.

Zum Schutz des Messsystems vor Überspannungen positionieren Entwickler in der Regel strombegrenzende Widerstände zwischen Sensor und Eingangskanal des Messsystems. Üblicherweise werden Kondensatoren hinzugefügt, um einen Tiefpassfilter zur Abschwächung von Rauschquellen zu erzeugen. Diese Filter können die Einschwingzeit verlängern, was besonders in den Fällen problematisch ist, in denen Erregerstromimpulse zum Einsatz kommen, wie beim zuvor beschriebenen Umwandlungsprozess des LTC2986-1. Neben Komplikationen durch die Einschwingzeit kann sich die Verwendung von Schutzwiderständen auch auf die Messgenauigkeit auswirken.

Die Merkmale und Betriebsmodi des LTC2986-1 sind speziell dafür ausgelegt, die sekundären Beeinträchtigungen von Schutzwiderständen zu minimieren. Um beispielsweise einer längeren Einschwingzeit aufgrund größerer Filter an den Komponenteneingängen entgegen zu wirken, können Entwickler der Schaltzeit des Eingangs-Multiplexers durch Programmierung zusätzliche Verzögerung hinzufügen. Wahrscheinlich noch größeren Einfluss auf die Ergebnisse besitzen die einzigartigen Erregerstrommodi dieses Bauteils, die sich des grundlegenderen Problems der mit den Schutzwiderständen einhergehenden erhöhten Reihenwiderstände annehmen.

Schutzwiderstände sind zwar sicherheitsrelevant, stellen jedoch besonders für resistive Komponenten wie RTDs oder Thermistoren ein Problem dar. In einer resistiven Komponente mit zwei Anschlüssen beeinflusst das Hinzufügen eines Schutzwiderstands die Spannungsmessung, weil der Erregerstrom durch den zusätzlichen Reihenwiderstand der Schutzkomponente fließt. Da die Sensoren Widerstände sind, stehen Entwickler in der Regel vor der Herausforderung, den Sensorwiderstand vom zusätzlichen Serienwiderstand in Verbindung mit Schutzwiderständen und ihren Leitern zu trennen.

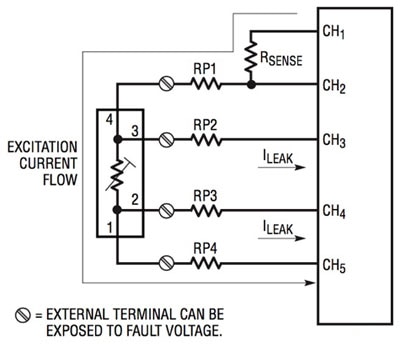

Um dieses Problem in den Griff zu bekommen, haben Ingenieure 3-adrige RTDs eingesetzt, die den Widerstand zwischen einer der RTD-Anschlussklemmen und dem Zusatzleiter zur Messung des Leitungswiderstands nutzen. Selbstverständlich muss dabei sorgfältig auf die Abstimmung von Leiterlänge und Reihenwiderstand geachtet werden, um die Genauigkeit sicherzustellen. Um das Abstimmungsproblem zu umgehen, nutzt eine noch bessere Lösung die 4-adrige oder Kelvin-Erfassung mithilfe eines Widerstands an jedem Anschluss (Abb. 4).

Abb. 4: Ein herkömmlicher 4-adriger RTD lässt Strom an den Reihenwiderständen zum Schutz der Messkanäle (hier CH3 und CH4) vorbeifließen, sodass der Messfehler aufgrund des sehr geringen Leckstroms durch diese Kanäle begrenzt ist. (Bildquelle: Linear Technology)

In dieser Konfiguration folgt der Strom einem Pfad (CH1 bis CH5 in Abb. 4), der auf den Messkanälen (CH3 und CH4) keine Schutzwiderstände in Reihe enthält. Der einzige Strom, der durch die Messkanäle fließt, ist auf den Leckstrom der Komponente begrenzt. Da der Eingangsleckstrom des LTC2986-1 unter 1 Nano-Ampere (nA) liegt, fallen damit verbundene Messfehler in der Regel weit unter die erforderliche Handlungsschwelle.

Beim LTC2986-1 ist dieser Ansatz jedoch nicht auf 4-adrige RTDs begrenzt. Ingenieure können die Komponente so konfigurieren, dass es eine Kelvin-Erfassung mit 3-adrigen RTDs, 2-adrigen RTDs und Thermistoren durchführt.

Das LTC2986-1 bietet für jeden dieser Sensortypen einen eigenen Erregermodus, der als Strompfad den angrenzenden Kanal verwendet. Um diesen Modus zu implementieren, verbinden Entwickler einen zusätzlichen Schutzwiderstand zwischen der Anschlussklemme der einzelnen Sensoren und einem separaten LTC2986-1-Eingang. Dieser zusätzliche Strompfad wird aktiviert, indem im Konfigurationsregister des LTC2986-1 einfach ein Bit gesetzt und die Eingangskanäle entsprechend konfiguriert werden (Abb. 5). Wie bei dem konventionelleren 4-adrigen Sensor umgeht der Erregerstrom den Messkanal und verringert Messfehler entsprechend.

Abb.5: Entwickler können das LTC2986-1 von Linear Technology so konfigurieren, dass es einen angrenzenden Kanal als Erregerstrompfad nutzt und so die Vorteile der Kelvin-Erfassung für 2-adrige RTDs und Thermistoren bereitstellt. (Bildquelle: Linear Technology)

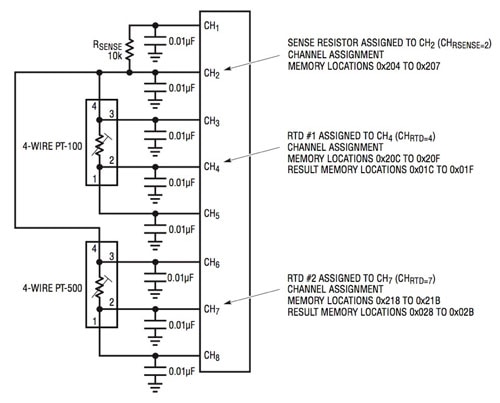

Ob Entwickler diesen alternativen Erregermodus nutzen oder nicht, das grundlegende Protokoll zum Einrichten der Sensoren mit dem LTC2986-1 muss weiterhin beachtet werden. Zum Implementieren von Sensorverbindungen müssen sie Kanäle zuweisen und Sensorkonfigurationsdaten in die zugehörigen Speicherbereiche laden (Abb. 6). Diese Kanalzuweisungsdaten befinden sich in Speichersequenzen im RAM und entsprechen 1 zu 1 den zehn Eingangskanälen der Komponente. Sobald der RAM programmiert ist, können Entwickler die Konfiguration auf dem EEPROM speichern, damit sie nach künftigen Abschaltungen oder Ruhezyklen wiederhergestellt werden kann.

Abb. 6: Zur Konfiguration des LTC2986-1 von Linear Technology erstellen Entwickler Datenblöcke für die Kanalzuordnung, die Einzelheiten zum jeweils verknüpften Sensor enthalten. (Bildquelle: Linear Technology)

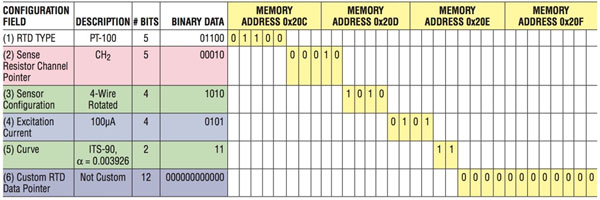

Innerhalb der Blöcke mit Kanalzuordnungsdaten im Speicher definieren Entwickler Details der Sensorkonfiguration, u. a. vordefinierte Werte für Sensortyp, Kanal, Sensorkonfiguration, Erregerstrom sowie Standard- oder benutzerdefinierte Konvertierungsdaten. Hier sehen Sie die Speicherbelegung für einen Sensor, den oben links in Abb. 6 abgebildeten PT-100 RTD (Abb. 7).

Abb. 7: Die Kanalzuordungsdaten enthalten Konfigurationsdetails zu jedem Sensor. Hier dargestellt ist die Speicherbelegung für den PT-100 RTD, der links oben in Abb. 6 zu sehen ist. (Bildquelle: Linear Technology)

Entsprechende Speicherbelegungen für die einzelnen Kanäle in einem komplexen Temperaturmesssystem mit mehreren Sensoren zu konfigurieren, erfordert bei jedem Detail höchste Sorgfalt. Wegen der in der Komponente integrierten Unterstützung für eine breite Palette an Sensoren und Sensortypen müssen Entwickler sicherstellen, dass sie den richtigen Code für ihren speziellen Sensor wählen. Fehler bei der Konfiguration würden sehr wahrscheinlich die Ergebnisse ernsthaft beeinträchtigen.

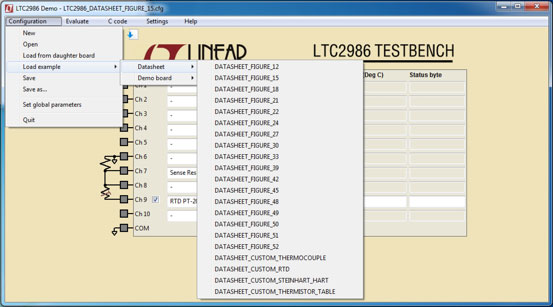

Um die manuelle Konfiguration zu umgehen, bietet Linear Technology ein kostenlosesLTC2986-Demoprogramm auf Windows®-Basis, mit dem Entwickler die Konfigurationen mithilfe von Pulldown-Menüs mit den für die einzelnen Kanäle verfügbaren Optionen festlegen können. Sie können Konfigurationsbeispiele aus einer Demo-Karte oder aus speziellen Diagrammen aus dem Datenblatt des LTC2986-1 (Abb. 8) laden.

Abb. 8: Die LTC2986-Demo-Software von Linear Technology erleichtert die Verwendung der Komponente, denn damit können vordefinierte Konfigurationen für verknüpfte Hardware-Karten und Beispiele aus dem LTC2986-1-Datenblatt über ein Pulldown-Menü ausgewählt werden. (Bildquelle: Linear Technology)

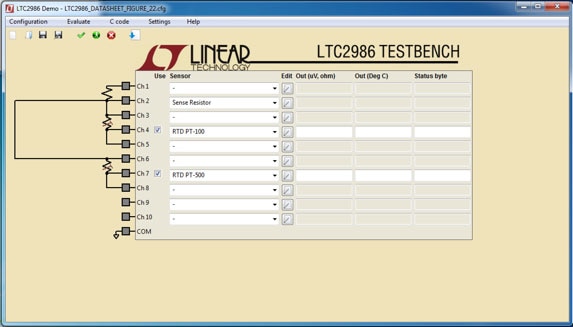

Die in Abb. 6 oben gezeigte 4-adrige RTD-Konfiguration stammt beispielsweise aus der Abb. 22 im LTC2986-1-Datenblatt. Durch die Auswahl dieser Abbildung im Pulldown-Menü für die Konfiguration des Programms werden die entsprechenden Einstellungen für diese Konfiguration geladen (Abb. 9).

Abb. 9: Die LTC2986-Demosoftware von Linear Technology erstellt detaillierte Konfigurationen, die wiederum zum Erzeugen von Kanalzuordnungsdaten verwendet werden. (Bildquelle: Linear Technology)

Das Programm erleichtert aber nicht nur das Erstellen von Konfigurationen, es kann auch benutzerdefinierte Konfigurationen auswerten, um sicherzustellen, dass die Zuordnungen stimmen. Außerdem, und das ist vielleicht das Wichtigste, kann das Programm einen entsprechenden Satz an Headern und Software-Routinen in C generieren, die ohne weiteren Aufwand auf demDC2026, dem Arduino-kompatiblen Linduino One-Board von Linear Technology, ausgeführt werden können.

Beispiel: Die Erzeugung von C-Code für die in Abb. 9 dargestellte Konfiguration erzeugt automatisch eine Initialisierungsroutine mit der Software-Zuordnung, die die erforderliche Speicherbelegung aus Abb. 7 implementiert. Wie in Listing 1 zu sehen, verwendet der erzeugte Programmcode einen zugehörigen Satz definierter Konstanten, um die entsprechenden Anweisungen zur Kanalzuordnung (Listing 1) zu erstellen.

Copy

. . .

void configure_channels()

{

uint8_t channel_number;

uint32_t channel_assignment_data;

// ----- Kanal 2: Messwiderstand zuweisen -----

channel_assignment_data =

SENSOR_TYPE__SENSE_RESISTOR |

(uint32_t) 0x9C4000 << SENSE_RESISTOR_VALUE_LSB; // Messwiderstand - Wert: 10000.

assign_channel(CHIP_SELECT, 2, channel_assignment_data);

// ----- Kanal 4: RTD PT-100 zuweisen-----

channel_assignment_data =

SENSOR_TYPE__RTD_PT_100 |

RTD_RSENSE_CHANNEL__2 |

RTD_NUM_WIRES__4_WIRE |

RTD_EXCITATION_MODE__ROTATION_SHARING |

RTD_EXCITATION_CURRENT__100UA |

RTD_STANDARD__ITS_90;

assign_channel(CHIP_SELECT, 4, channel_assignment_data);

// ----- Kanal 7: RTD PT-500 zuweisen-----

channel_assignment_data =

SENSOR_TYPE__RTD_PT_500 |

RTD_RSENSE_CHANNEL__2 |

RTD_NUM_WIRES__4_WIRE |

RTD_EXCITATION_MODE__NO_ROTATION_SHARING |

RTD_EXCITATION_CURRENT__50UA |

RTD_STANDARD__AMERICAN;

assign_channel(CHIP_SELECT, 7, channel_assignment_data);

}

. . .

// -------------- Das LTC2986 ausführen-------------------------------------

void loop()

{

measure_channel(CHIP_SELECT, 4, TEMPERATURE); // Ch 4: RTD PT-100

measure_channel(CHIP_SELECT, 7, TEMPERATURE); // Ch 7: RTD PT-500

}

Listing 1: Der von der LTC2986-Demo-Software von Linear Technology generierte Code erzeugt automatisch Anweisungen zur Kanalzuordnung, auch die Zuordnung von Kanal 4, die der Speicherbelegung in Abb. 7 entspricht. (Code-Quelle: Linear Technology)

Unabhängig davon, ob die Linduino-Plattform oder andere Hardware verwendet wird, veranschaulicht die erzeugte Codeliste wichtige Designmuster im Zusammenhang mit der Verwendung des LTC2986-1. Das Code-Fragment in Listing 1 veranschaulicht beispielsweise eine einfache Schleife zur Datenerfassung. Indem Sie sich den erzeugten Code genau ansehen, können Entwickler detailliert die Operationen untersuchen, die bei der Nutzung der Komponente entstehen. Beispiel: Die Funktion der obersten Ebene x measure_channel, die in Listing 1 zu sehen ist, ruft Subroutinen auf, die auf Komponentenregister zugreifen, um die Umwandlung zu starten, auf deren Abschluss zu warten und das Ergebnis auszulesen (Listing 2). In diesem Fall zeigen die generierten Programme die Ergebnisse lediglich in der Konsole an. Entwickler können den Code aber problemlos für ihre Anwendungen anpassen.

Copy

// *****************

// Messkanal

// *****************

void measure_channel(uint8_t chip_select, uint8_t channel_number, uint8_t channel_output)

{

convert_channel(chip_select, channel_number);

get_result(chip_select, channel_number, channel_output);

}

void convert_channel(uint8_t chip_select, uint8_t channel_number)

{

// Konvertierung starten

transfer_byte(chip_select, WRITE_TO_RAM, COMMAND_STATUS_REGISTER, CONVERSION_CONTROL_BYTE | channel_number);

wait_for_process_to_finish(chip_select);

}

. . .

void wait_for_process_to_finish(uint8_t chip_select)

{

uint8_t process_finished = 0;

uint8_t data;

while (process_finished == 0)

{

data = transfer_byte(chip_select, READ_FROM_RAM, COMMAND_STATUS_REGISTER, 0);

process_finished = data & 0x40;

}

}

// *********************************

// Ergebnisse abrufen

// *********************************

void get_result(uint8_t chip_select, uint8_t channel_number, uint8_t channel_output)

{

uint32_t raw_data;

uint8_t fault_data;

uint16_t start_address = get_start_address(CONVERSION_RESULT_MEMORY_BASE, channel_number);

uint32_t raw_conversion_result;

raw_data = transfer_four_bytes(chip_select, READ_FROM_RAM, start_address, 0);

Serial.print(F("\nChannel "));

Serial.println(channel_number);

// Umwandlungsergebnis ist 24 LSBs

raw_conversion_result = raw_data & 0xFFFFFF;

print_conversion_result(raw_conversion_result, channel_output);

// Wenn Sie sich für die ursprüngliche Spannung oder den ursprünglichen Widerstand interessieren, verwenden Sie Folgendes

if (channel_output != VOLTAGE)

{

read_voltage_or_resistance_results(chip_select, channel_number);

}

// 8 MSBs zeigen die Fault-Daten

fault_data = raw_data >> 24;

print_fault_data(fault_data);

}

Listing 2: Die LTC2986-Demo-Software von Linear Technology generiert Linduino-fähigen Code, inklusive der in diesem Auszug gezeigten Supportroutinen für den direkten Zugriff auf Komponentenkanäle. (Code-Quelle: Linear Technology)

Neben der Software können Entwickler mithilfe des Kits DC2608A von Linear Technology auch schnell in die Hardware-Entwicklung mit dem LTC2986-1 einsteigen. Das Kit DC2618 wurde speziell für Linduino entwickelt und umfasst eine Demo-Karte, die das LTC2986-1 sowie ein Steckbrett enthält. Zusammen mit der LTC2986-Demosoftware bildet das Kit eine Plattform für die schnelle Entwicklung von Anwendungen zur Temperaturerfassung.

Fazit

Temperaturmesssysteme, die in der Regel unter schwierigen Umgebungsbedingungen funktionieren müssen, stellen Entwickler vor eine Vielzahl von Herausforderungen. Dazu gehören auch Konflikte zwischen Schutzmechanismen und Messgenauigkeit. Mit dem LTC2986-1 und den zugehörigen Entwicklungstools können Ingenieure jetzt schnell Systeme umsetzen, die Temperaturen sicher und präzise messen können.

Haftungsausschluss: Die Meinungen, Überzeugungen und Standpunkte der verschiedenen Autoren und/oder Forumsteilnehmer dieser Website spiegeln nicht notwendigerweise die Meinungen, Überzeugungen und Standpunkte der DigiKey oder offiziellen Politik der DigiKey wider.